反气泡是一种以液体为核心、外层包裹气膜并悬浮于本体液体中的独特液-气-液(L/A/L)体系,在活性成分包封与靶向递送等领域具有潜在应用价值。1932年其现象首次被报道,1974 年正式命名为“反气泡”。传统反气泡制备多采用落滴法、喷射法等,产物多为表面活性剂稳定,存在尺寸大(毫米至厘米级)、寿命短、多分散等缺陷,限制了其实际应用。

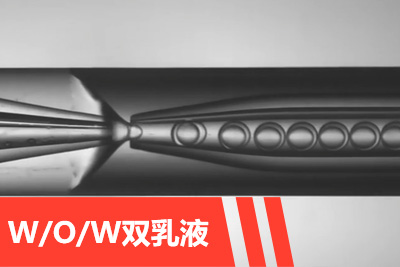

近期,有研究人员通过高剪切均质与T型结微流控技术相结合的方法,以双乳液为模板成功制备出单分散反气泡,系统探究了乳化参数与冷冻温度对产物特性的影响。该研究证实反气泡在活性成分包封效率及长期储存稳定性上显著优于双乳液,为靶向递送系统提供了新路径。相关研究以“Double emulsion templated monodisperse antibubbles via combined high-shear homogenization and T-junction microfluidics”为题目,发表在期刊《Scientific Reports》上。

本文要点:

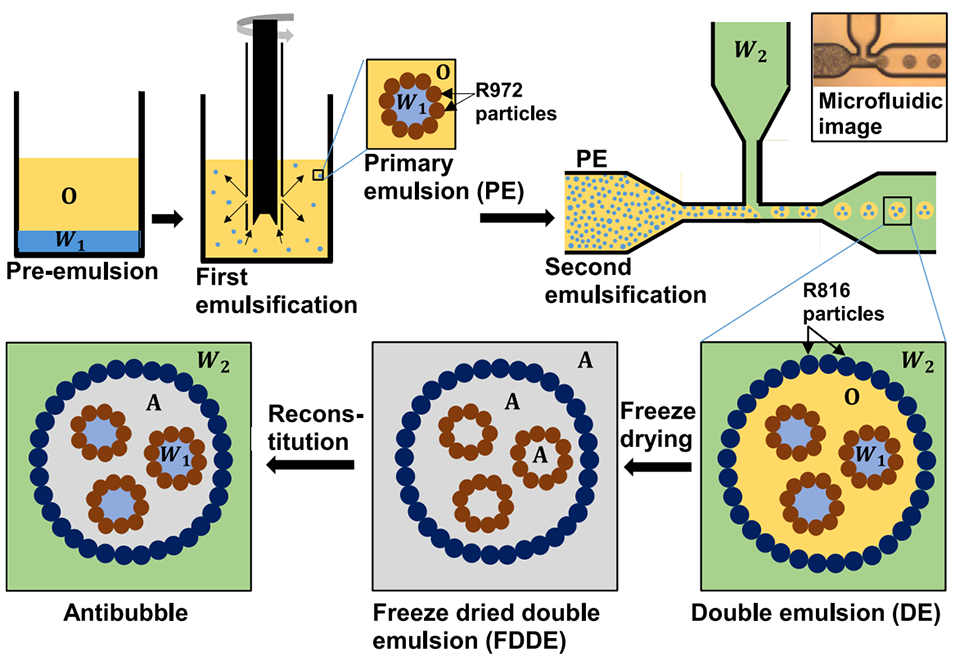

1、该研究聚焦双乳液(DE)模板法制备单分散反气泡,通过高剪切均质(HSH)制备初级乳液(PE),结合T型结微流控技术二次乳化,经冷冻干燥与复水后形成反气泡,突破传统制备技术局限。

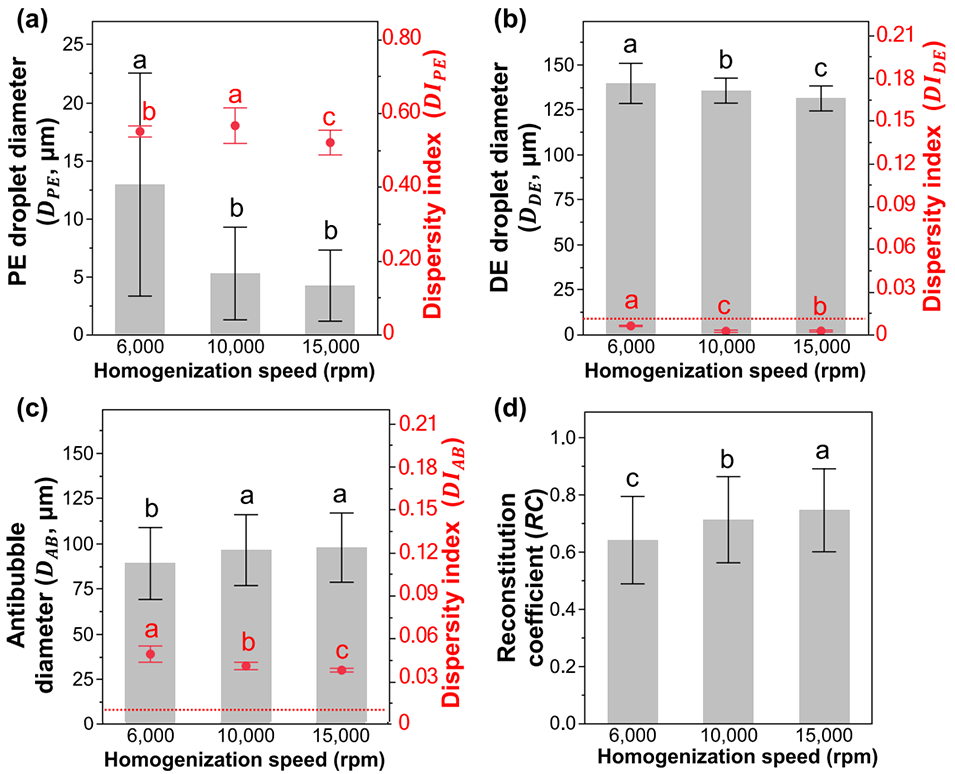

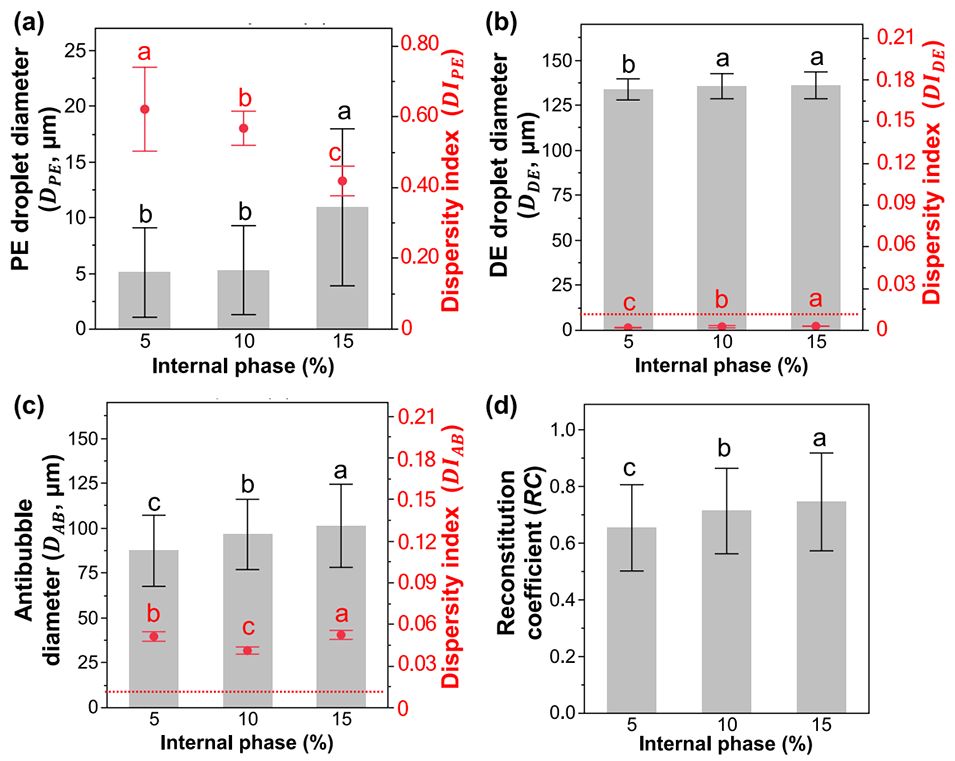

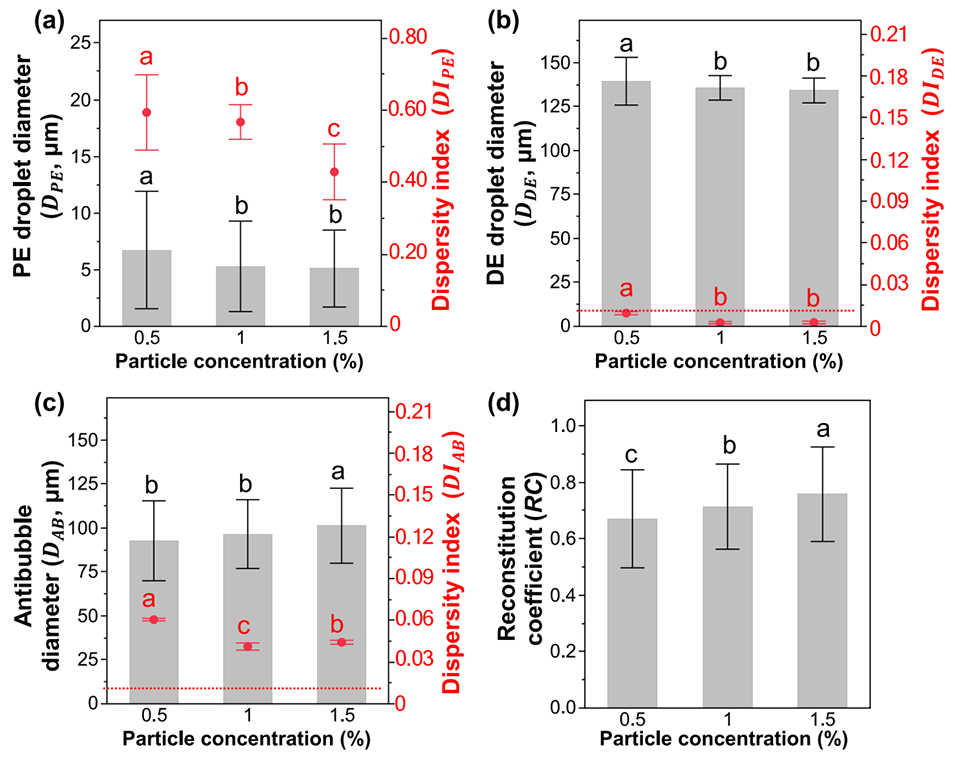

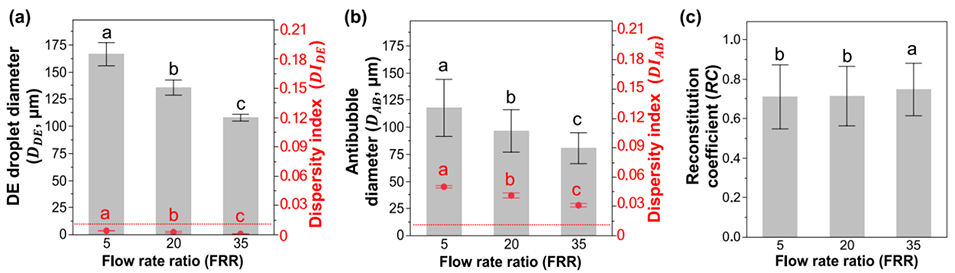

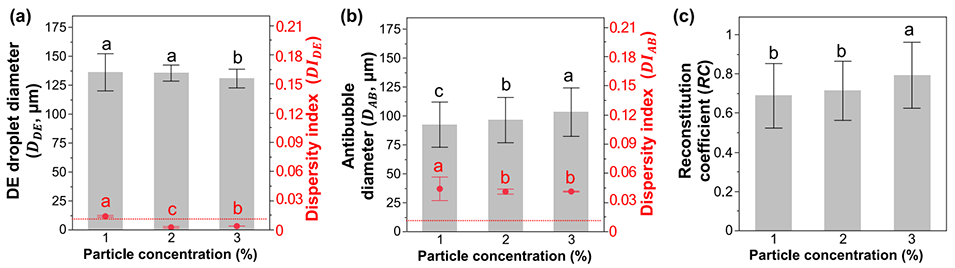

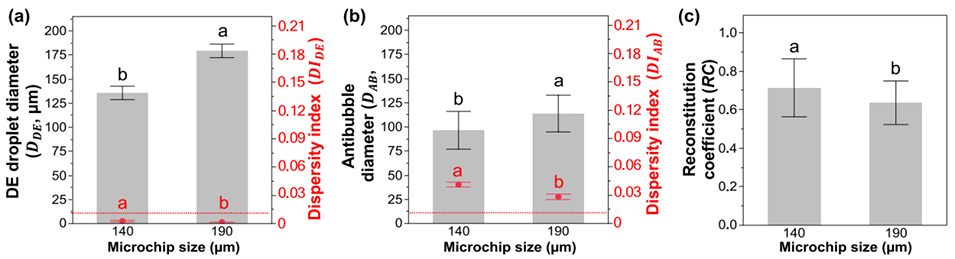

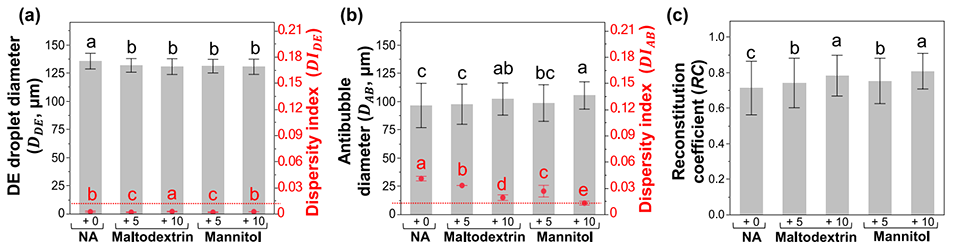

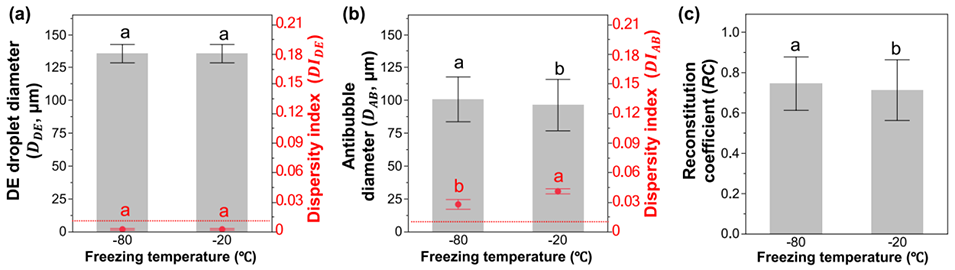

2、系统考察多项关键参数影响:初级乳液的均质速度、内水相(W₁)比例、油相界面颗粒浓度(PCO);二次乳化的流速比(FRR)、连续相界面颗粒浓度(PCW₂)、微通道尺寸、连续相额外冷冻保护剂;以及乳化后冷冻温度。这些参数对乳液(PE、DE)和反气泡的尺寸、分散指数(DI)、复溶系数(RC)均有显著影响(p<0.05)。

3、确定最优制备条件:15000rpm均质速度、15% W₁、2.4% PCO、35 FRR、3% PCW₂、140μm微通道、10%甘露醇作为冷冻保护剂、-80℃冷冻温度。在此条件下,反气泡DI<0.01(满足单分散要求),RC达0.873±0.01,虽因冷冻干燥存在轻微收缩(RC<1),但结构稳定性最优。

4、封装效率(EE)方面:DE初始EE达98.82±0.28%,但储存期显著下降;冷冻干燥后的DE(FDDE)EE降至89.81±0.17%,但储存稳定性极强;复水形成反气泡后,48小时EE仍保持84.31±0.26%,长期储存后EE显著优于直接储存DE。

5、研究证实了该制备工艺的可行性,为生物活性成分的稳定负载与靶向递送提供新策略。未来需重点优化规模化生产、提升DE向反气泡转化的EE,并通过人体消化液与组织的体外胃肠道模拟,评估其稳定性与释放动力学,以提高体内预测准确性。

反气泡在实际应用中有哪些潜在优势?

1、高效负载与稳定递送活性成分:反气泡以液体为核心,可直接负载水溶性、脂溶性活性成分(如药物、营养素、酶等),且空气膜能物理隔离核心成分与外部环境,避免其氧化、降解或与外界发生非特异性反应。实验中反气泡复水 48h 后仍保持 84.31% 的包封效率,储存超过 7 天的稳定性优于双乳液(DE),适合长效递送场景。

2、单分散性保障功能一致性:通过 “高剪切均质 + T 型结微流控” 技术制备的反气泡,分散指数(DI)<0.01,尺寸均匀(<100μm),能确保活性成分负载量、释放速率的标准化,避免传统气泡多分散性导致的功能波动,适用于药物精准给药、食品功能成分均匀添加等场景。

3、刺激响应与可控释放潜力:反气泡的空气膜厚度、界面颗粒密度可通过制备参数调控,且能响应超声、pH 等外部刺激,实现活性成分的按需释放。例如超声触发空气膜破裂释放药物,在靶向治疗中具备 “成像 - 递送 - 释放” 一体化潜力。

4、密度匹配与分散稳定性优:核心液体与主体液体密度接近,仅中间空气膜贡献少量密度差,可在主体液体中长期均匀悬浮,无需额外搅拌维持,适用于大规模体系(如食品饮料、工业反应器)。

5、生物相容性与安全性高:采用颗粒稳定(如 AEROSIL® R972、R816)和天然冷冻保护剂(甘露醇、麦芽糊精),避免了传统表面活性剂的潜在毒性,且小尺寸(<100μm)、单分散性使其在生物医学领域(如血管给药)中不易聚集,降低毒副作用。

如何进一步提高双乳液向反气泡转化过程中的包封效率?

1、优化界面稳定性:增加油相(PCₒ)和连续相(PCW₂)的颗粒浓度至临界饱和值,形成更致密的刚性界面层,减少 DE 冷冻干燥过程中因界面破裂导致的核心成分泄漏;可尝试混合不同粒径的颗粒,提升界面覆盖均匀性。

2、改进冷冻干燥工艺:采用梯度冷冻(如先 - 40℃预冻,再 - 80℃深冻)减少大冰晶形成,避免冰晶刺破 DE 界面;优化冻干真空度和升温速率,降低结构收缩与坍塌风险,减少核心成分(如钙黄绿素)的流失。

3、强化冷冻保护剂体系:在 W₁和 W₂中复配多种冷冻保护剂(如甘露醇 + 海藻糖),利用协同作用抑制冰晶生长、维持渗透压平衡,减少 DE 冻干过程中的结构破坏;适当提高保护剂浓度(如超过 10%),进一步增强体系抗收缩能力。

4、优化 DE 制备参数:严格控制初乳(PE)的均质速度(15000 rpm)和内水相(W₁)含量(15%),减少 PE 液滴尺寸不均导致的 DE 界面缺陷;调整 T 型结微流控的流速比(FRR=35)和微通道尺寸(140μm),确保 DE 单分散性和结构完整性,为后续转化奠定基础。

5、减少复水过程中的泄漏:复水时采用梯度补水方式(先加少量蒸馏水浸润 FDDE,再逐步恢复原体积),避免渗透压骤变导致空气膜破裂;控制复水温度(如 4℃),降低核心成分的扩散速率。

图1. 初级乳液(PE)、双乳液(DE)、冻干双乳液(FDDE)及反气泡的制备流程示意图。W₁:内水相,O:油相,A:气相,W₂:连续水相。

图2. 均质速度对(a)初级乳液(PE)、(b)双乳液(DE)、(c)反气泡及(d)重构系数(RC)的影响。阴影柱形和红色圆点分别对应左侧和右侧纵轴。数值来自三次重复实验,每次实验至少进行100次测量。误差棒表示标准差。(b)和(c)中的虚线表示单分散性判定标准(DI=0.01)。误差棒上方不同小写字母表示样本均值间存在显著差异(p<0.05)。

图3. 内水相含量(W₁,%)对(a)初级乳液(PE)、(b)双乳液(DE)、(c)反气泡及(d)重构系数(RC)的影响。阴影柱形和红色圆点分别对应左侧和右侧纵轴。数值来自三次重复实验,每次实验至少进行100次测量。误差棒表示标准差。(b)和(c)中的虚线表示单分散性判定标准(DI=0.01)。误差棒上方不同小写字母表示样本均值间存在显著差异(p<0.05)。

图4. 油相颗粒浓度(%)对(a)初级乳液(PE)、(b)双乳液(DE)、(c)反气泡及(d)重构系数(RC)的影响。阴影柱形和红色圆点分别对应左侧和右侧纵轴。数值来自三次重复实验,每次实验至少进行100次测量。误差棒表示标准差。(b)和(c)中的虚线表示单分散性判定标准(DI=0.01)。误差棒上方不同小写字母表示样本均值间存在显著差异(p<0.05)。

图5. 二次乳化过程中流量比(FRR)对(a)双乳液(DE)、(b)反气泡及(c)重构系数(RC)的影响。阴影柱形和红色圆点分别对应左侧和右侧纵轴。数值来自三次重复实验,每次实验至少进行100次测量。误差棒表示标准差。(a)和(b)中的虚线表示单分散性判定标准(DI=0.01)。误差棒上方不同小写字母表示样本均值间存在显著差异(p<0.05)。

图6. 二次乳化过程中连续相(W₂)颗粒浓度(%)对(a)双乳液(DE)、(b)反气泡及(c)重构系数(RC)的影响。阴影柱形和红色圆点分别对应左侧和右侧纵轴。数值来自三次重复实验,每次实验至少进行100次测量。误差棒表示标准差。(a)和(b)中的虚线表示单分散性判定标准(DI=0.01)。误差棒上方不同小写字母表示样本均值间存在显著差异(p<0.05)。

图7. 二次乳化过程中微通道尺寸(μm)对(a)双乳液(DE)、(b)反气泡及(c)重构系数(RC)的影响。阴影柱形和红色圆点分别对应左侧和右侧纵轴。数值来自三次重复实验,每次实验至少进行100次测量。误差棒表示标准差。(a)和(b)中的虚线表示单分散性判定标准(DI=0.01)。误差棒上方不同小写字母表示样本均值间存在显著差异(p<0.05)。

图8. 二次乳化过程中连续相(W₂)中额外冷冻保护剂及其浓度(%)对(a)双乳液(DE)、(b)反气泡及(c)重构系数(RC)的影响。阴影柱形和红色圆点分别对应左侧和右侧纵轴。数值来自三次重复实验,每次实验至少进行100次测量。误差棒表示标准差。(a)和(b)中的虚线表示单分散性判定标准(DI=0.01)。误差棒上方不同小写字母表示样本均值间存在显著差异(p<0.05)。NA:无额外冷冻保护剂。

图9. 冷冻温度对(a)双乳液(DE)、(b)反气泡及(c)重构系数(RC)的影响。阴影柱形和红色圆点分别对应左侧和右侧纵轴。数值来自三次重复实验,每次实验至少进行100次测量。误差棒表示标准差。(a)和(b)中的虚线表示单分散性判定标准(DI=0.01)。误差棒上方不同小写字母表示样本均值间存在显著差异(p<0.05)。

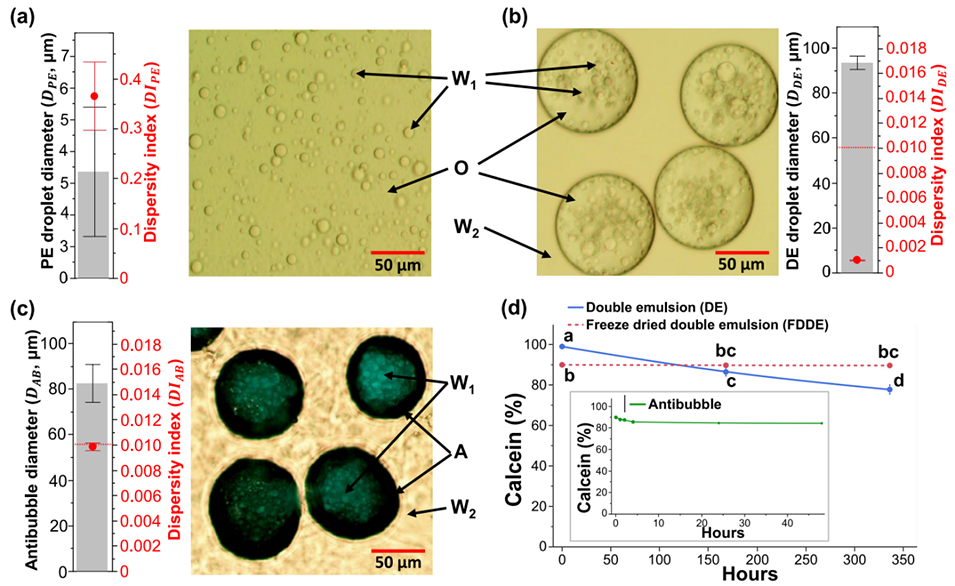

图10. 初级乳液(PE)(a)、双乳液(DE)(b)和反气泡(c)的粒径、分散指数(DI)及光学图像;(d)储存期间双乳液(DE)、冻干双乳液(FDDE)和反气泡中钙黄绿素的浓度变化。W₁:内水相,O:油相(DE中的中间相),W₂:连续水相,A:气相(反气泡中的中间相)。柱形和误差棒分别表示三次重复实验的均值和标准差,每次实验至少进行100次测量。误差棒上方不同小写字母表示样本均值间存在显著差异(p<0.05)。

论文链接:https://doi.org/10.1038/s41598-025-04009-0

(本文仅供参考学习及传递微流控研究成果,版权归原作者所有,如侵犯权益,请联系删除)