微流控技术生成的均一尺寸液滴在生物、材料科学等领域应用广泛,阶梯乳化(SE)因稳健性和可并行化优势备受关注。PDMS材料具有易制作、低成本、可一次性使用等特点,但现有PDMS基SE装置多聚焦于油包水(W/O)液滴,针对水包油(O/W)液滴及颗粒合成的研究较少,尤其是直径小于20 µm的单分散体系。

近期,有研究人员开发了一种基于聚二甲基硅氧烷(PDMS)的阶梯乳化装置,用于生成直径低于20 μm的单分散水包油(O/W)滴液和聚合物微球。该装置通过三角喷嘴设计和氧等离子体处理实现亲水性,能够在特定流量条件下稳定生成尺寸均匀的滴液,并通过光聚合转化为单分散的聚合物微球,展现出良好的应用前景。相关研究以“Production of Monodisperse Oil-in-Water Droplets and Polymeric Microspheres Below 20 μm Using a PDMS-Based Step Emulsification Device”为题目,发表在期刊《Micromachines》上。

本文要点:

1、本研究提出了一种基于聚二甲基硅氧烷(PDMS)的微流控阶梯乳化(SE)装置,旨在生成直径小于20 μm的单分散水包油(O/W)液滴及聚合物微球。

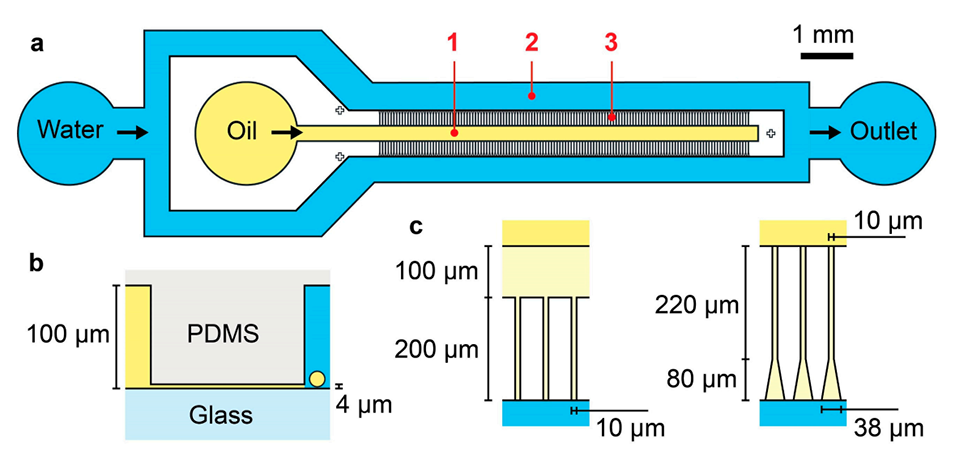

2、制造了两种各含264个喷嘴的装置,分别为直通喷嘴和三角喷嘴配置,喷嘴高度均为4 μm、最小宽度10 μm,经氧等离子体处理后具有亲水性。

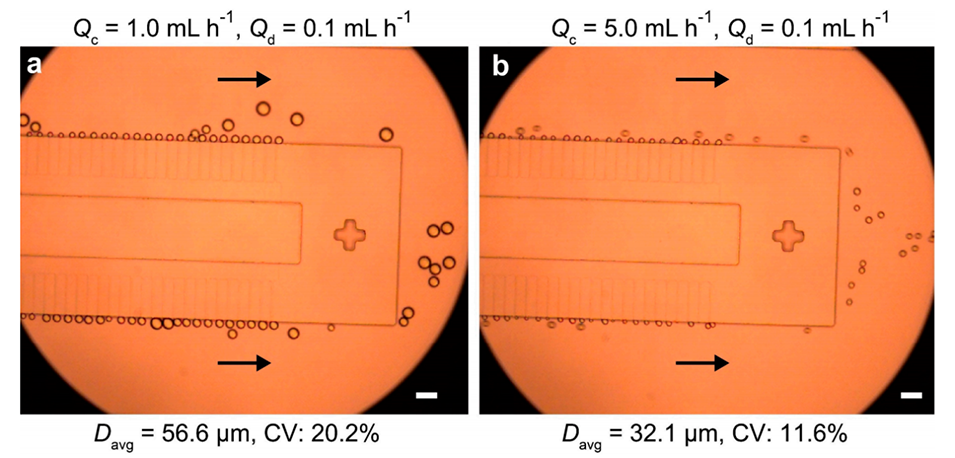

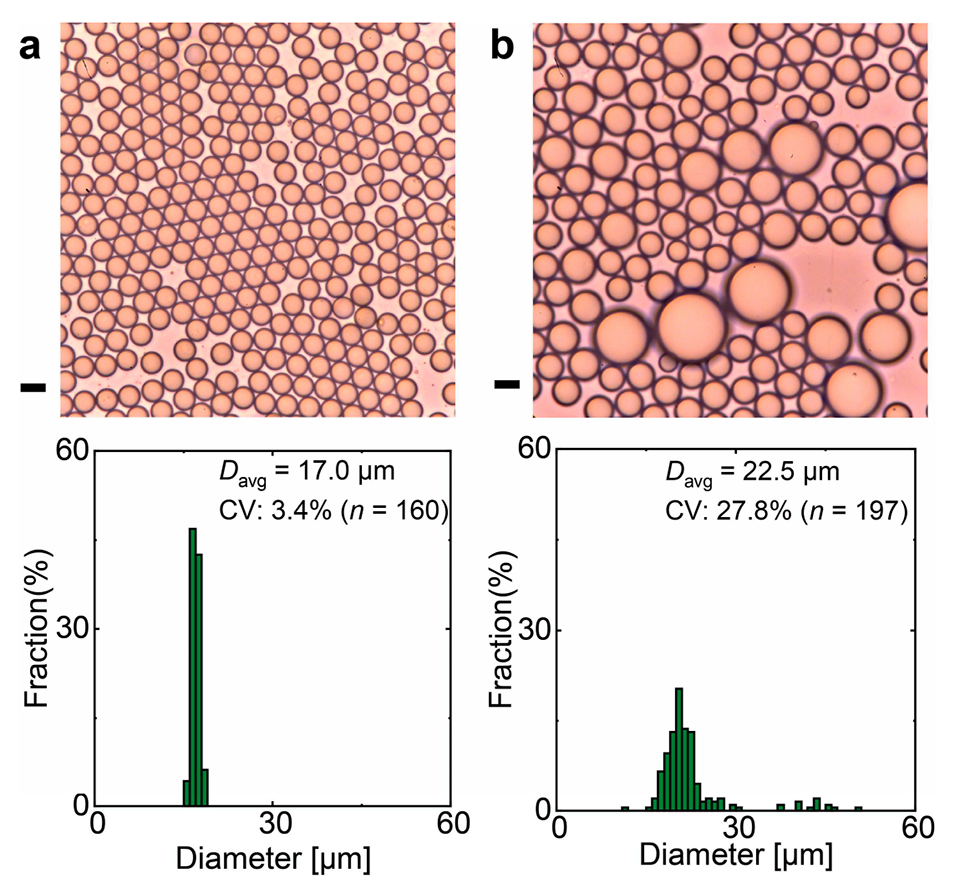

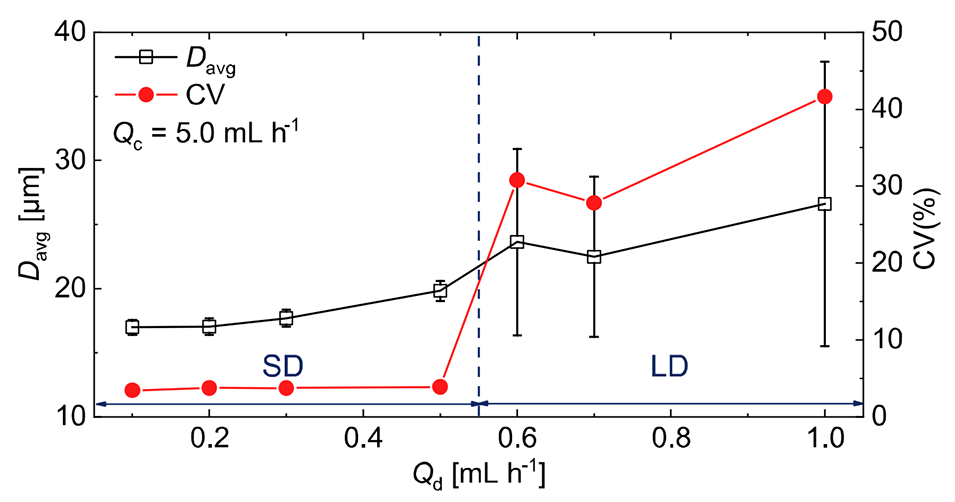

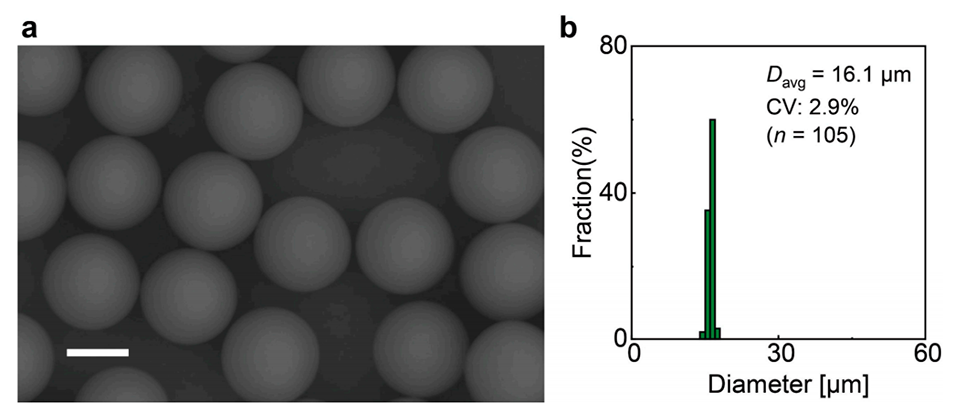

3、以光固化丙烯酸酯单体为分散相、聚乙烯醇水溶液为连续相进行实验,结果显示直喷嘴生成的液滴直径均超过20 µm(最小32 µm),多分散性显著,变异系数(CV)值超过10%;而开口宽度38 μm的三角喷嘴能稳定生成直径小于20 μm的单分散液滴,CV低于4%,最大通量为0.5 mL・h⁻¹。将这些液滴进行离线光聚合,可得到单分散丙烯酸微球。

4、这款基于PDMS的低成本、一次性和可扩展的SE设备,为从实验室规模的研究到工业规模的颗粒制造应用提供了巨大的潜力。

在液滴生成过程中,PDMS阶梯乳化(SE)装置的核心作用是通过其特殊设计的微通道结构和材料特性,实现对液滴尺寸、单分散性及生成效率的精准调控,具体体现在以下几个方面:

1、提供结构化的微流体环境

装置采用 “千足虫” 构型,包含深中心通道(引入分散相)、深侧通道(引入连续相并收集液滴)以及浅喷嘴阵列(连接两者),形成阶梯式的深度差异(喷嘴高度4μm,周围通道深度100μm)。这种结构通过拉普拉斯压力梯度(界面张力驱动)或粘性剪切作用,引导分散相与连续相在喷嘴处相互作用,触发液滴的形成与脱离。

2、调控液滴的单分散性与尺寸

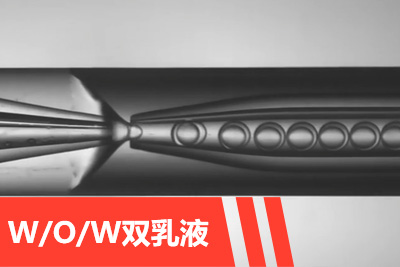

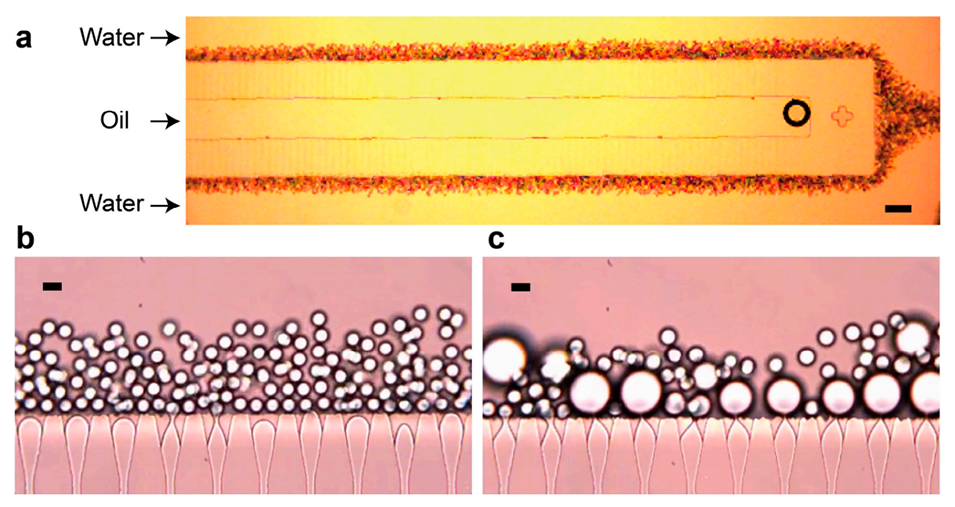

三角喷嘴设计通过逐渐拓宽的开口(从10μm增至38μm),在界面张力主导的 “小液滴(SD)模式” 下,使液滴形成过程高度一致:前一液滴脱离后,舌状油水界面在三角形区域生成,颈部收缩断裂释放液滴,最终得到直径< 20μm、变异系数(CV)<4% 的单分散液滴。

直通喷嘴因结构限制,液滴形成受剪切力主导(“大液滴(LD)模式”),虽无法生成小尺寸单分散液滴,但验证了结构对液滴特性的关键影响。

3、适配油水体系与规模化生产

经氧等离子体处理后,PDMS表面变为亲水,可稳定生成水包油(O/W)液滴,解决了PDMS固有疏水性对油水体系的限制。

装置集成264个喷嘴阵列,单装置最大吞吐量达5 mL/h,且具备低成本、可一次性使用的特点,通过阵列扩展或模块化并行化可进一步提升产量,兼顾实验室研究与工业规模化生产需求。

4、支撑后续微球制备

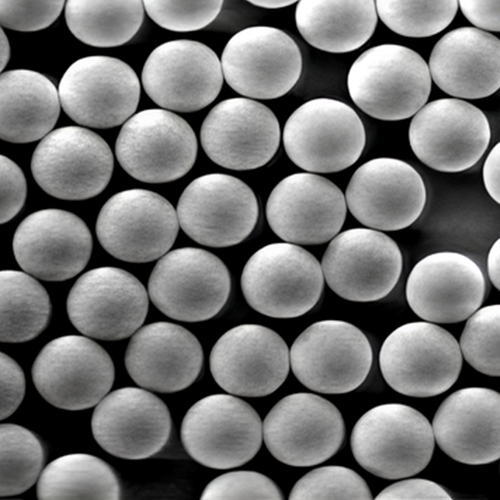

生成的单分散液滴可直接通过离线光聚合转化为聚合物微球,装置的液滴尺寸控制能力直接保证了最终微球的单分散性(如直径16μm、CV=2.9%),为功能微球的制备提供了可靠的液滴模板。

综上,PDMS阶梯乳化装置通过结构设计、表面改性和材料特性的协同作用,成为调控液滴生成过程、实现高效制备单分散微尺度液滴及微球的核心工具。

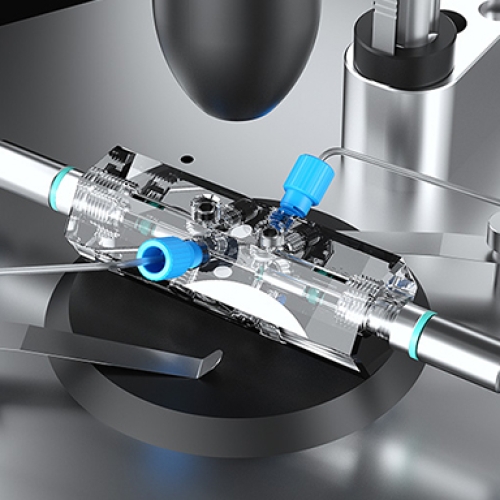

图 1. 用于生成直径小于 20 µm 的水包油(O/W)液滴的聚二甲基硅氧烷(PDMS)阶梯乳化(SE)装置。(a)整体通道布局示意图,包含:(1)用于引入分散油相的中央通道,(2)用于供应连续水相和收集生成液滴的两个侧通道,以及(3)两阵列 132 个浅 SE 喷嘴(总计 264 个喷嘴)。(b)喷嘴和通道的横截面示意图,突出显示了它们各自的高度。(c)喷嘴构型的俯视图,分别展示了带有上游平台的直喷嘴(左)和三角形喷嘴(右)及其几何参数。

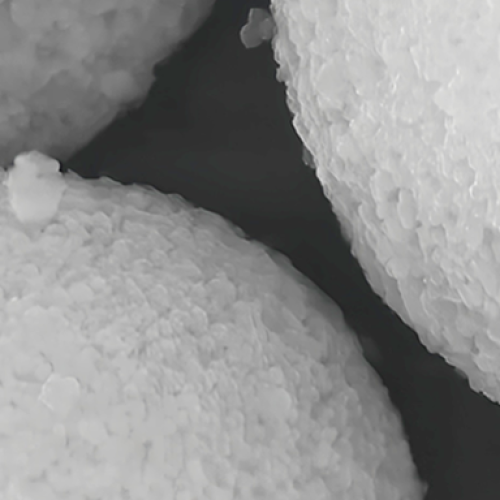

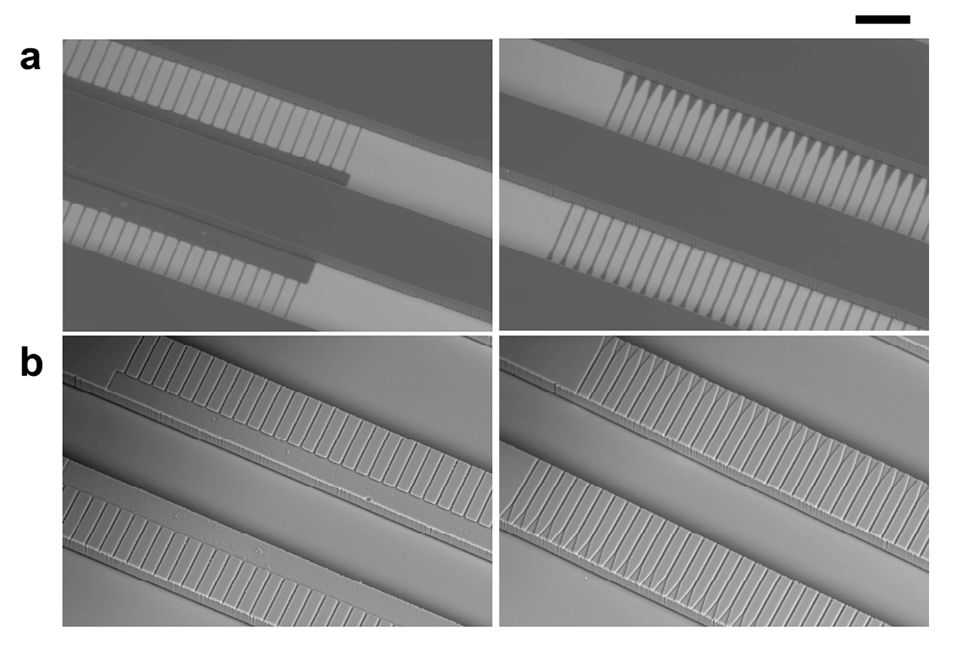

图 2. (a)母模和(b)在 PDMS 芯片中复制的微通道的扫描电子显微镜(SEM)图像,分别对应带有直喷嘴(左)和三角形喷嘴(右)的 SE 装置。比例尺:200 µm。

图 3. 直喷嘴装置生成多分散 O/W 液滴的情况。(a)分散相流速(Qd)为 0.1 mL h⁻¹、连续相流速(Qc)为 1.0 mL h⁻¹ 时的液滴生成情况。(b)相同 Qd 下,Qc 为 5.0 mL h⁻¹ 时的液滴生成情况。箭头指示连续相的流动方向。比例尺:100 μm。

图 4. 使用三角形喷嘴装置生成 O/W 液滴的情况。(a)在 Qc=5.0 mL h⁻¹、Qd=0.1 mL h⁻¹ 流速下喷嘴阵列的工作状态。比例尺:200 µm。(b)(a)中喷嘴的放大图,展示了 “小液滴(SD)模式” 下的运行情况。(c)喷嘴在 Qc=5.0 mL h⁻¹、Qd=0.7 mL h⁻¹ 下运行的放大图,左侧两个喷嘴处于 SD 模式,其余喷嘴处于 “大液滴(LD)模式”。比例尺:20 µm。

图 5. 从三角形喷嘴装置收集的 O/W 液滴的显微照片和尺寸分布。液滴生成时的 Qc=5.0 mL h⁻¹,Qd 分别为(a)0.1 mL h⁻¹、(b)0.7 mL h⁻¹。比例尺:20 μm。

图 6. 使用三角形喷嘴装置生成的O/W滴液在 SD 和 LD 模式下的平均滴液直径(Davg)和变异系数(CV)的变化情况。实验中,分散相流速 Qd 从 0.1 mL h⁻¹ 变化为 1.0 mL h⁻¹,而 Qc 保持为 5.0 mL h⁻¹ 不变。

图 7. 通过离线光聚合获得的单分散聚合物微球。(a)由带有边缘形喷嘴的装置在 Qc=5.0 mL h⁻¹、Qd=0.1 mL h⁻¹ 条件下生成的 O/W 液滴衍生的聚合物微球的 SEM 图像。(b)微球的尺寸分布。比例尺:10 µm。

论文链接:https://doi.org/10.3390/mi16020132

(本文仅供参考学习及传递微流控研究成果,版权归原作者所有,如侵犯权益,请联系删除)