导读:

液滴和微球在食品领域有着广泛的应用。然而,传统方法制备的液滴和微球表现出较差的单分散性、宽尺寸分布和不均匀的形态。近期,陕西科技大学食品学院姚晓琳教授团队利用微流控技术精准制备了食品级Pickering液滴与微球,该方法显著提升了体系的均匀性与可控性。相关研究以“Precise formation of food applied Pickering droplets and microspheres using microfluidic technology”为题目,发表在期刊《Food Chemistry》上。

本文要点:

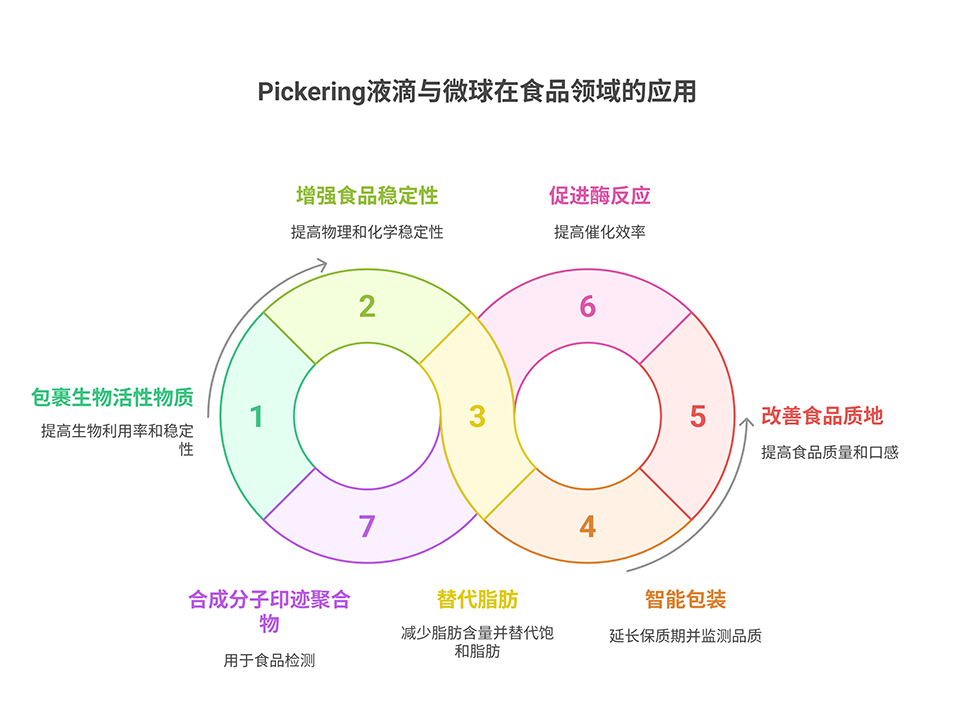

1、本研究利用微流控技术制备了用于食品领域的Pickering滴液和微球,解决了传统方法导致的粒径分布宽、形态不均等问题。

2、通过调整两相气压比,可精确控制Pickering滴液的尺寸(25至150微米),其变异系数低于4.5%,展现出高度均一性和单分散性。

3、研究发现,纤维素纳米晶体(CNC)和乳清蛋白分离物纤维(WPIF)能优先在油水界面排列形成界面层,稳定滴液。

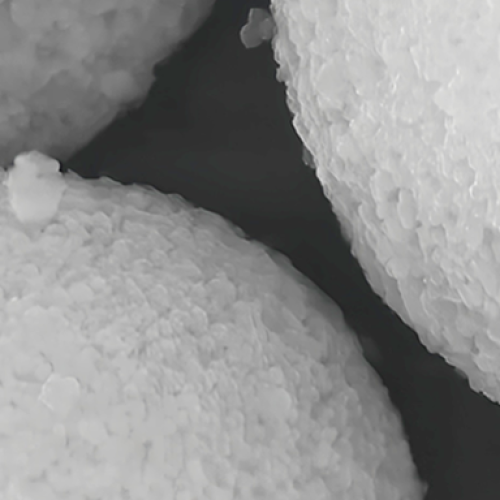

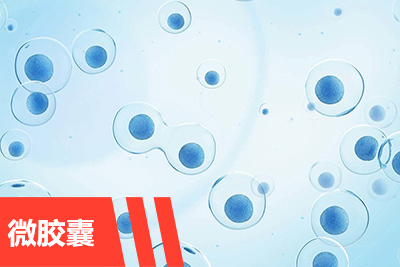

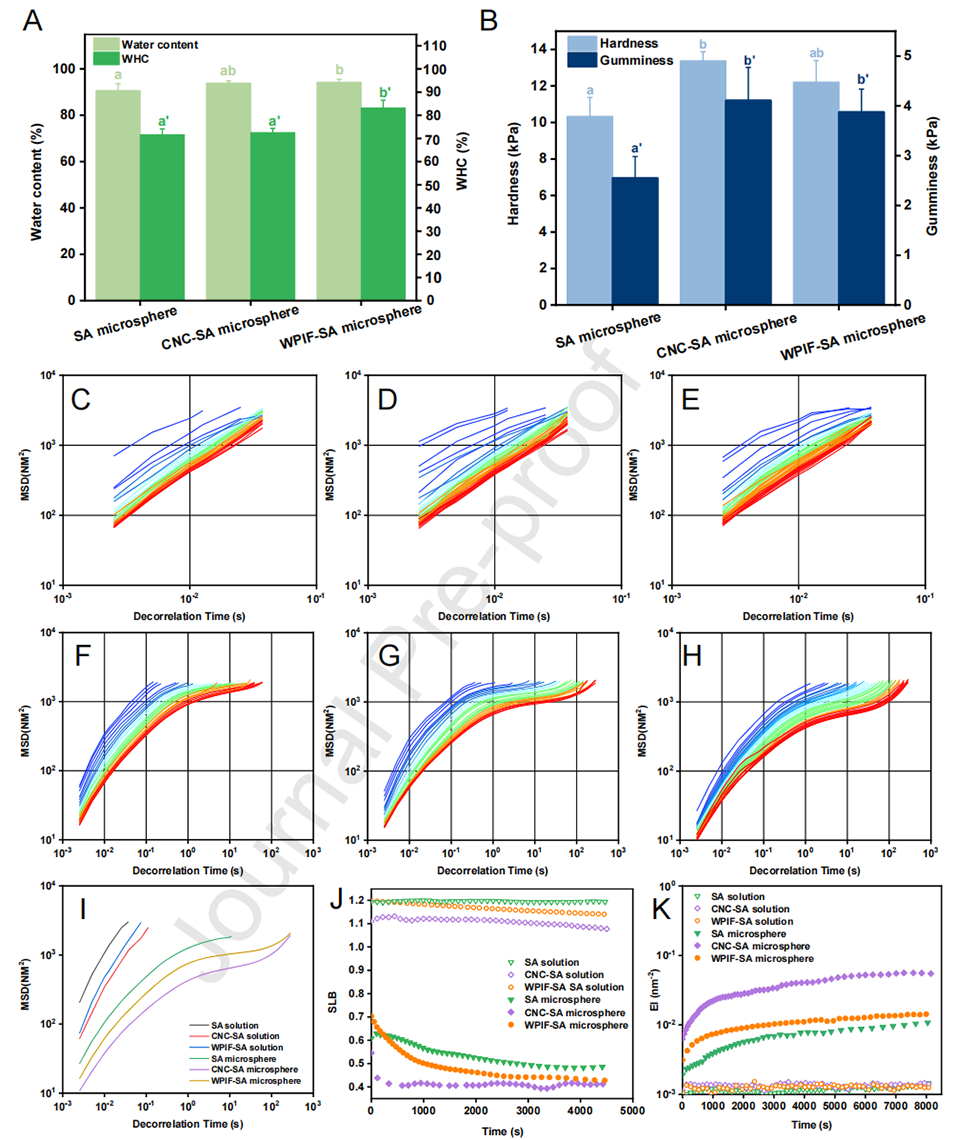

4、进一步通过凝胶化形成微流控微球,其表面粗糙、多孔,含水量超90%,其中WPIF-SA微球的持水性最佳(83.2%)。

5、微流控技术制备的微球硬度和弹性适中,CNC-SA微球因CNC增强网络结构,硬度和粘性更高。本研究为食品领域Pickering滴液和微球的创新设计提供了新思路。

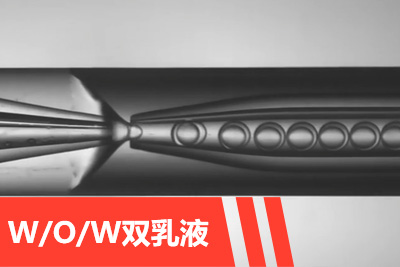

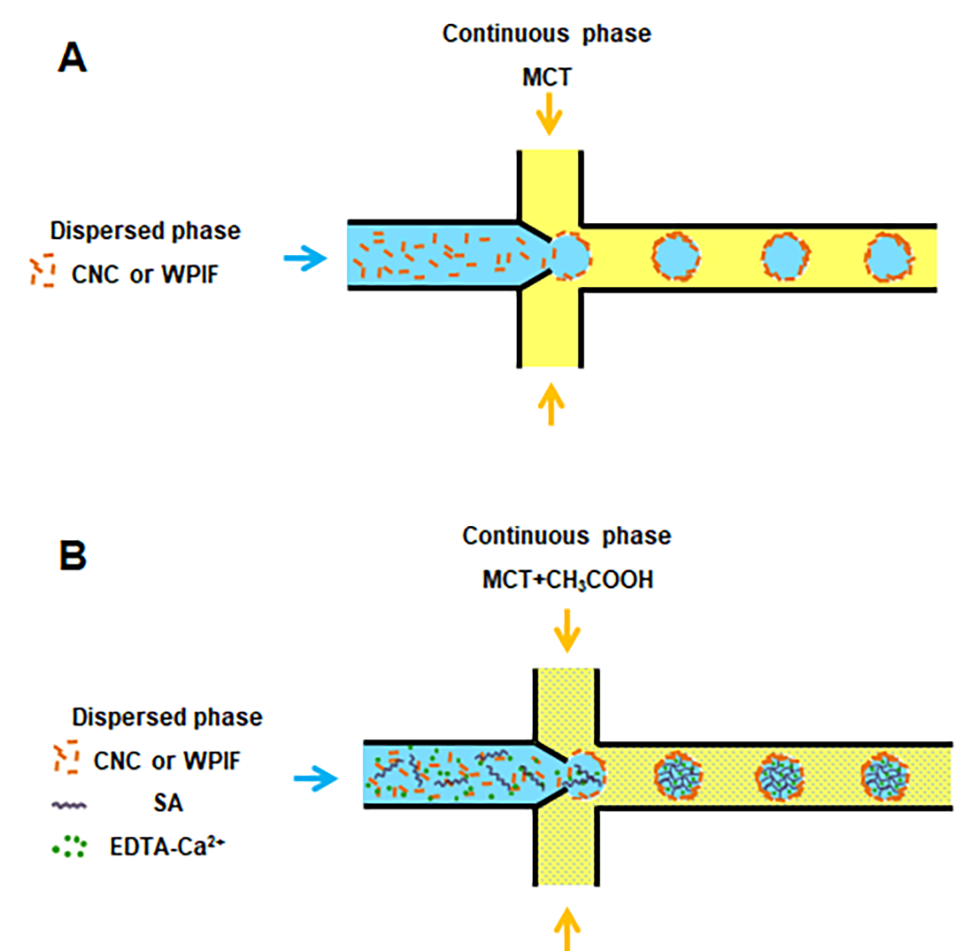

图1. 基于流动聚焦芯片形成Pickering液滴(A)和微球(B)的示意图。分散相(水相)和连续相(油相)分别用蓝色和黄色表示。

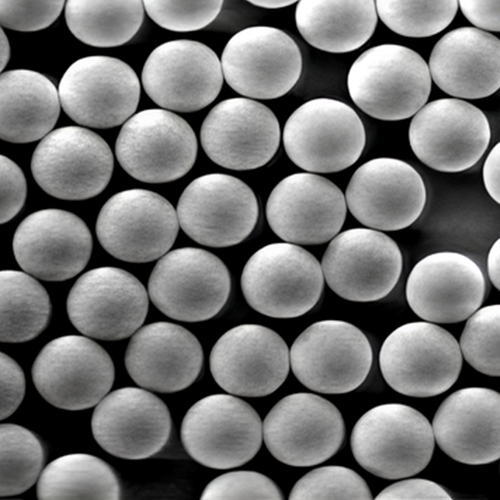

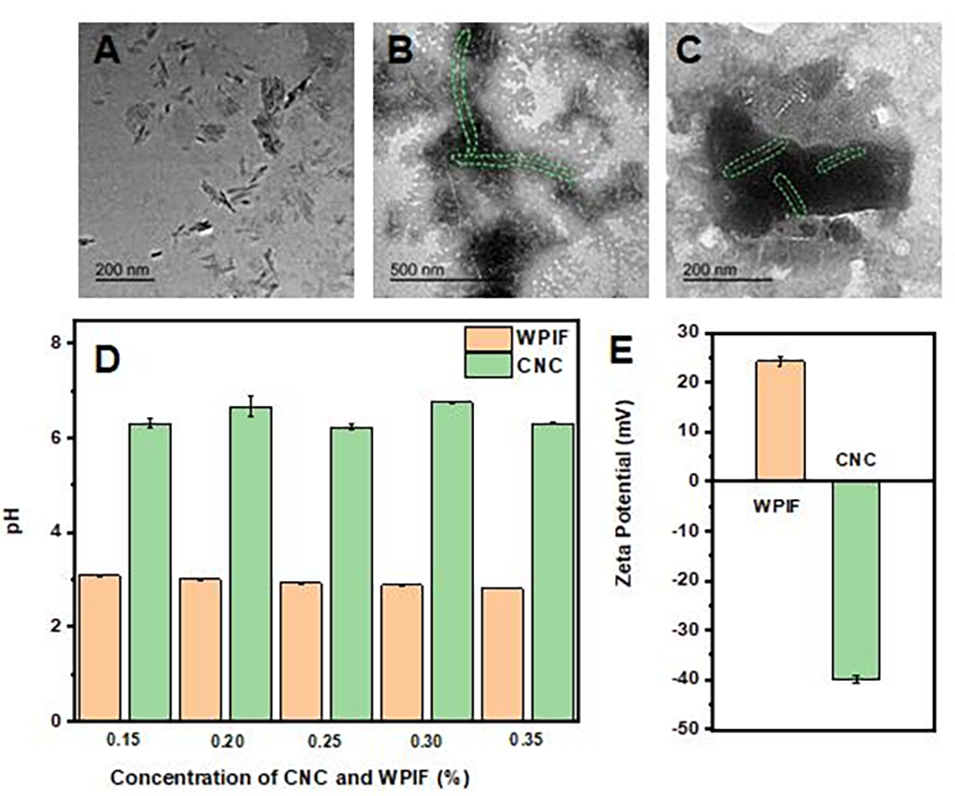

图2. 不同刚性和柔性颗粒的透射电镜(TEM)图像:纤维素纳米晶体(CNC)(A)、原始乳清蛋白分离物纤维(WPIF)(B)和超声破碎的WPIF(C)。(B)和(C)中WPIF的位置用绿色虚线标出。CNC和WPIF的pH值(D)和zeta电位(E)。

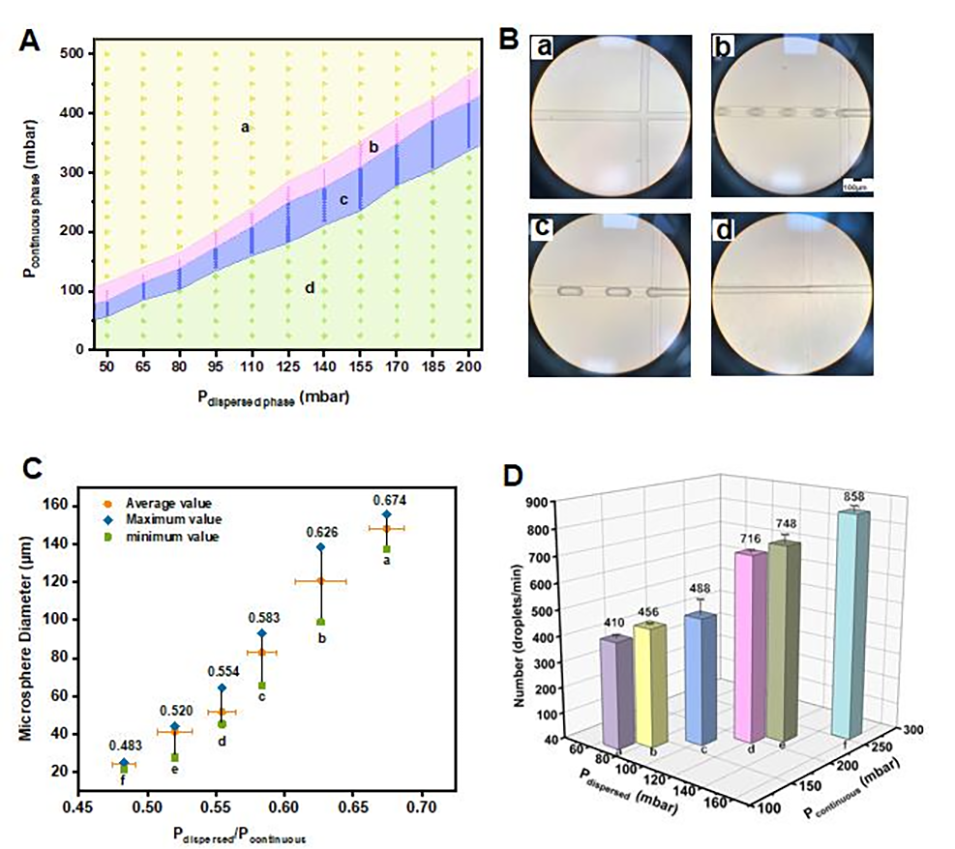

图3. 芯片内流动模式(A)及其对应流动行为的实时图像(B):回流(a)、滴流(b)、段塞流(c)、射流(d)。(C)两相压力比与液滴尺寸的关系。a-f的两相压力比分别为0.674、0.626、0.583、0.554、0.520和0.483。(D)两相压力与液滴生成频率的关系。

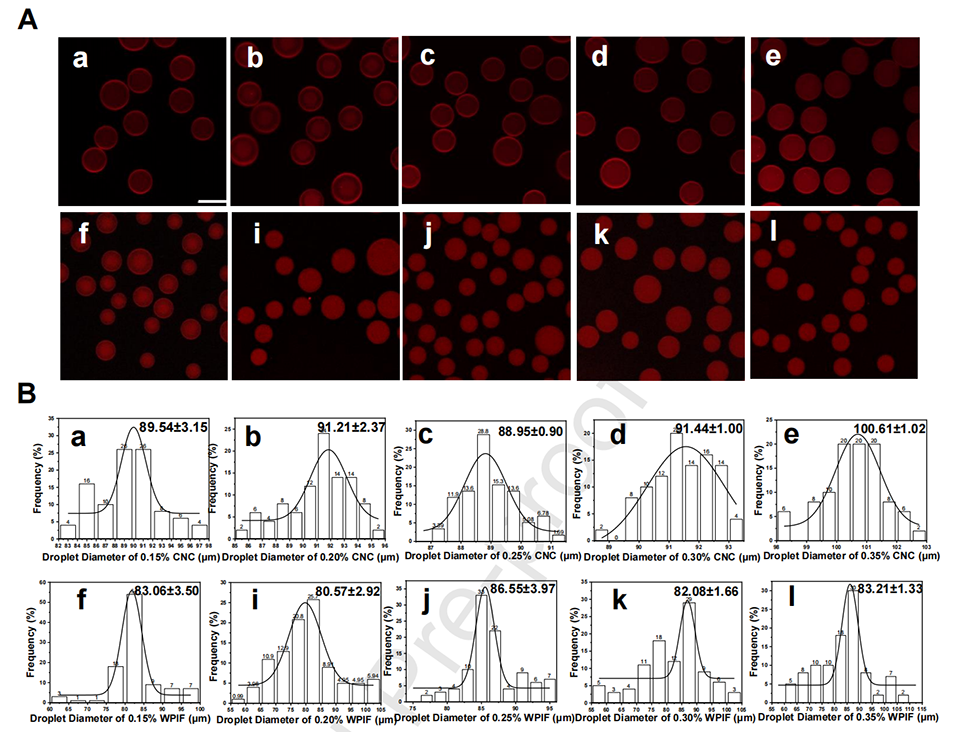

图4.(A)Pickering液滴的共聚焦激光扫描显微镜(CLSM)图像:CNC稳定的液滴(a-e)和WPIF稳定的液滴(f-l)。比例尺为100μm。分散在水相中的CNC和WPIF因荧光染色呈红色。(B)CNC(a-e)和WPIF(f-l)稳定的Pickering液滴的尺寸分布范围。右上角数值表示平均粒径。颗粒浓度从左到右依次为0.15%、0.20%、0.25%、0.30%、0.35%。

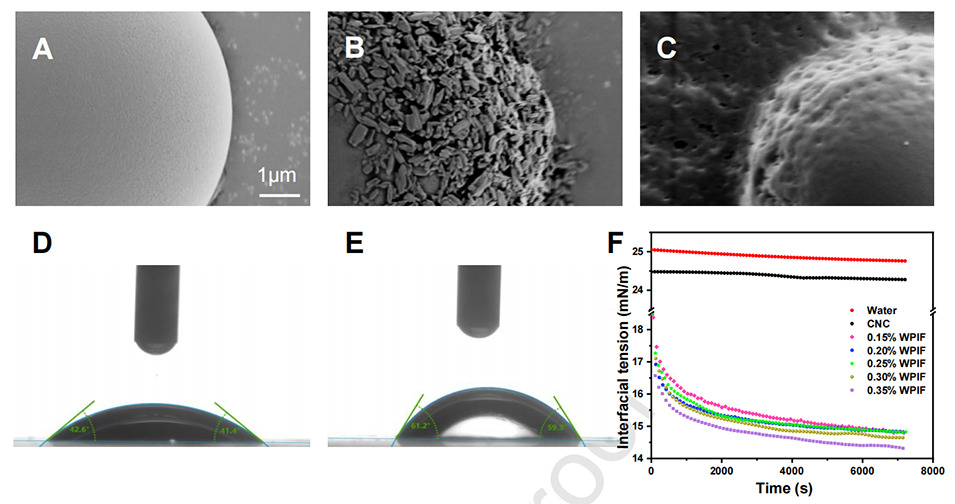

图5. 模拟吸附的扫描电镜(SEM)图像:空白聚苯乙烯(PS)微球(A)、CNC吸附微球(B)、WPIF吸附微球(C)。CNC或WPIF膜-油-水三相接触角图像:CNC膜(D)、WPIF膜(E)。CNC和WPIF在MCT-水界面的界面张力随时间的变化曲线(F)。

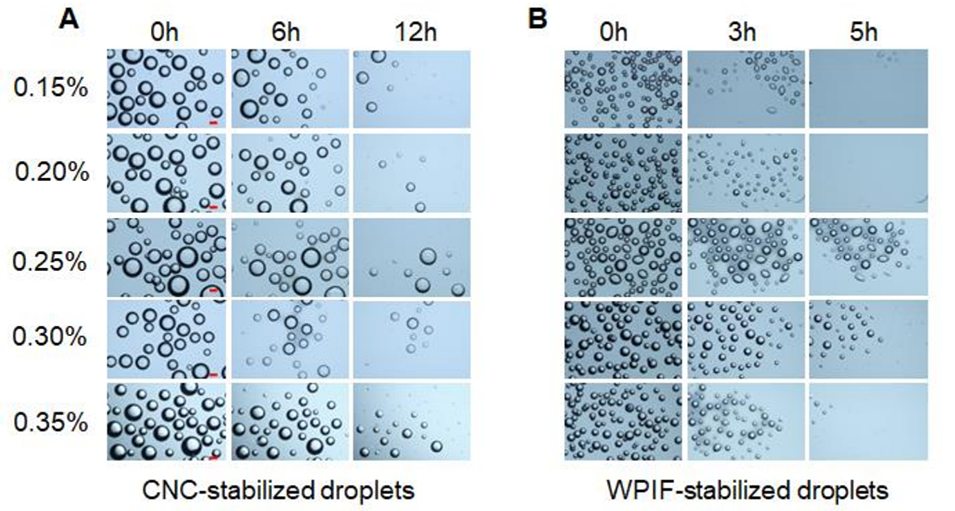

图6. Pickering液滴的稳定性图像:CNC稳定的液滴(A)、WPIF稳定的液滴(B)。

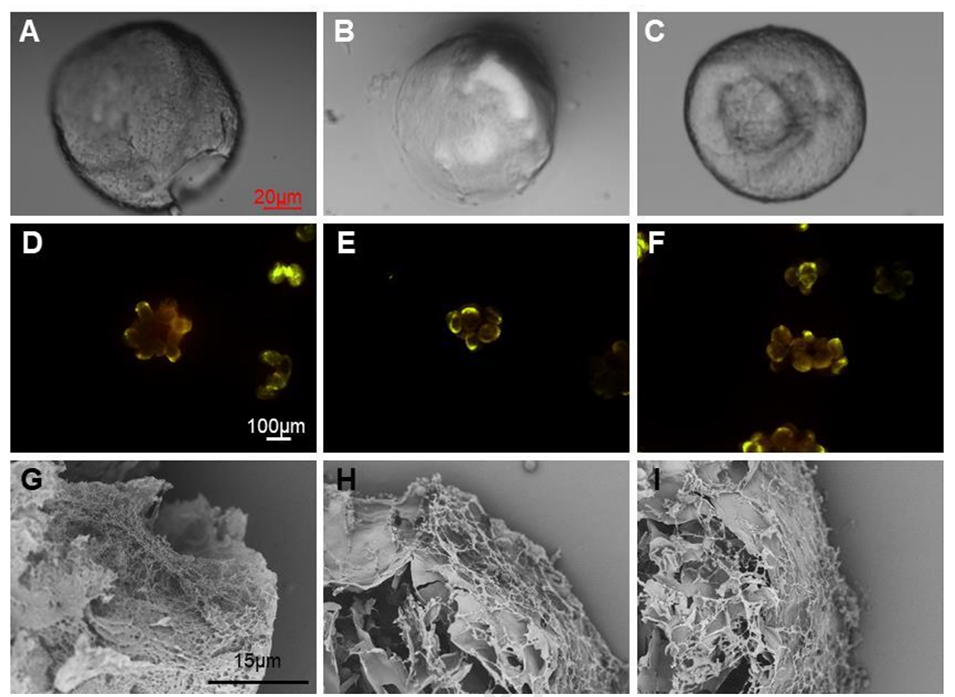

图7. 海藻酸钠(SA)微球的显微图像(A)、荧光图像(D)和扫描电镜图像(G)。CNC-SA微球的显微图像(B)、荧光图像(E)和扫描电镜图像(H)。WPIF-SA微球的显微图像(C)、荧光图像(F)和扫描电镜图像(I)。(D-F)中的微球和MCT分别呈现绿色和红色荧光。

图8.(A)微球的含水量和持水能力(WHC)。(B)微球的硬度和粘性。不同分散相和微球的均方位移(MSD)曲线:SA溶液(C)、CNC-SA溶液(D)、WPIF-SA溶液(E)、SA微球(F)、CNC-SA微球(G)、WPIF-SA微球(H)。(I)2000秒时不同分散相和微球的MSD曲线。不同分散相和微球的固液平衡(SLB)(J)和弹性指数(EI)(K)。

论文链接:https://doi.org/10.1016/j.foodchem.2025.145168