导读:

近期,澳大利亚阿德莱德大学Lukas Gerstweiler博士团队发表综述,系统阐述了微流控技术在生物制造工艺开发中的核心价值,涵盖其技术原理、在上游菌株开发与微型生物反应器及下游细胞裂解、液液萃取、色谱分离等环节的应用,同时深入分析了该技术当前面临的制造、自动化等挑战及未来发展方向。相关研究成果以“Microfluidics in biomanufacturing process development”为题发表于期刊《Biotechnology Advances》。

本文要点:

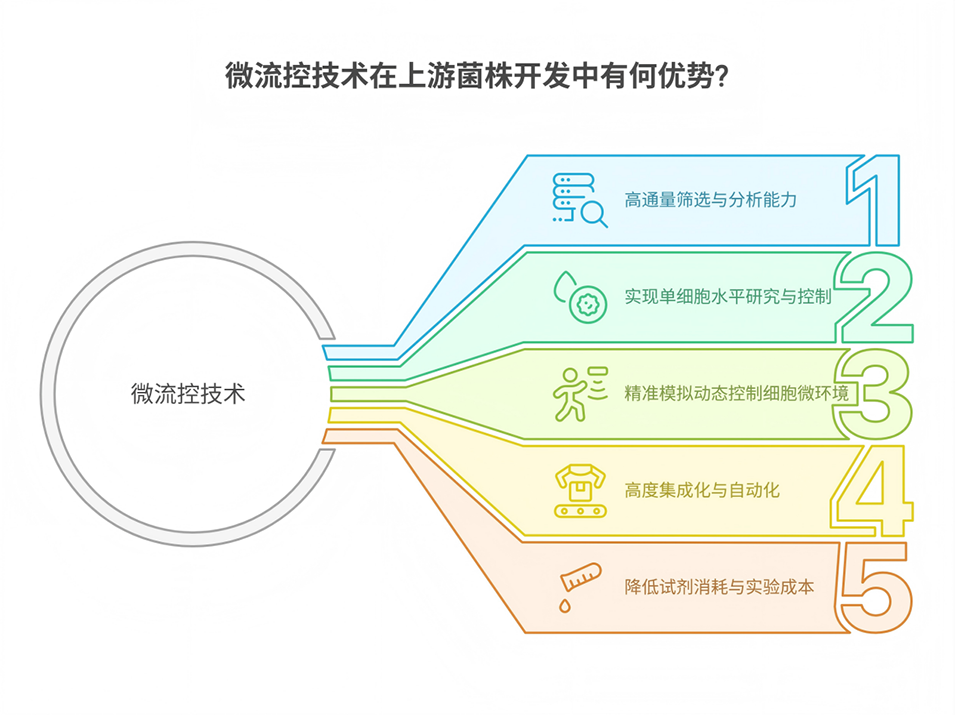

1、微流控技术在生物制造工艺开发中展现出巨大潜力,其通过微米级流体操控实现了动态、高通量实验,提升了过程控制能力,并显著降低了操作体积与时间成本。

2、该系统可应用于完整的生物加工流程,涵盖上游的菌种开发、细胞培养以及下游的细胞裂解与产物纯化。传感器与自动化技术的集成对获取高质量数据至关重要,有助于工艺优化与放大。

3、本综述总结了微流控基础原理及其在生物制造中的关键特性,讨论了其在上、下游工艺优化与放大中的应用,并针对该平台在制造技术、自动化及人工智能融合方面所面临的挑战与未来前景进行了展望。

一张图读懂全文:

图1. 微流控工具箱。展示了被动式与主动式液滴生成方法的示意图、数字微流控结构示意图,以及采用结构陷阱用于细胞和反应相关应用的通道式微流控示意图。

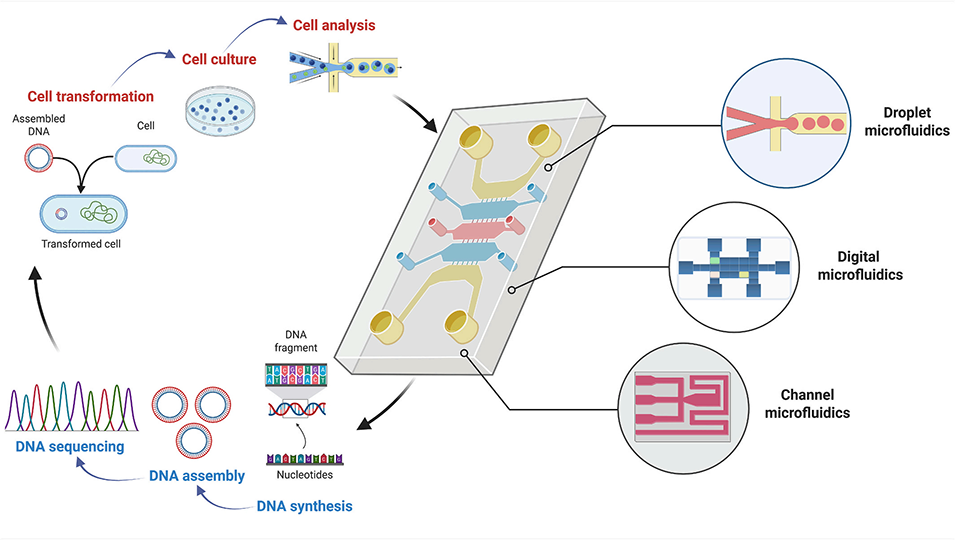

图2. 用于合成细胞应用中分子生物学与分析方法的微流控技术。菌株开发的“设计-构建-测试-学习”循环流程包括:DNA合成与组装、细胞转化、培养及表型分析。图中呈现了三类微流控技术:液滴微流控(用于细胞包裹、分析及作为独立生物反应器)、数字微流控(用于DNA合成、组装及精准液体操控)、通道式微流控(用于受限结构内的细胞培养与生化反应)。

图3. 作为工艺开发筛选工具的微生物反应器。(a)3D打印微气泡柱反应器的分解视图,包含反应器模块、置于外围框架内的传感器板及硅密封件,所有部件通过磁铁固定。(b)单细胞微流控生物反应器示意图,该反应器配备计算机控制的压力调节器和用于培养基供应的注射泵,以及用于控制工艺温度的热板。(c)用于植物细胞间相互作用研究的模块化生物反应器分解视图。(d)基于液滴的微流控平台实验装置,用于培养参数的一维和二维筛选。(e)结合裂解模块与双水相萃取(ATPS)模块的微型恒化器布局,可用于连续生物工艺筛选与优化,图中还包含该微器件内连续工艺的示意图。

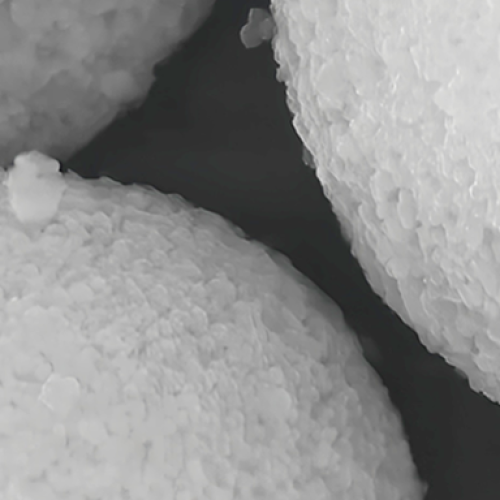

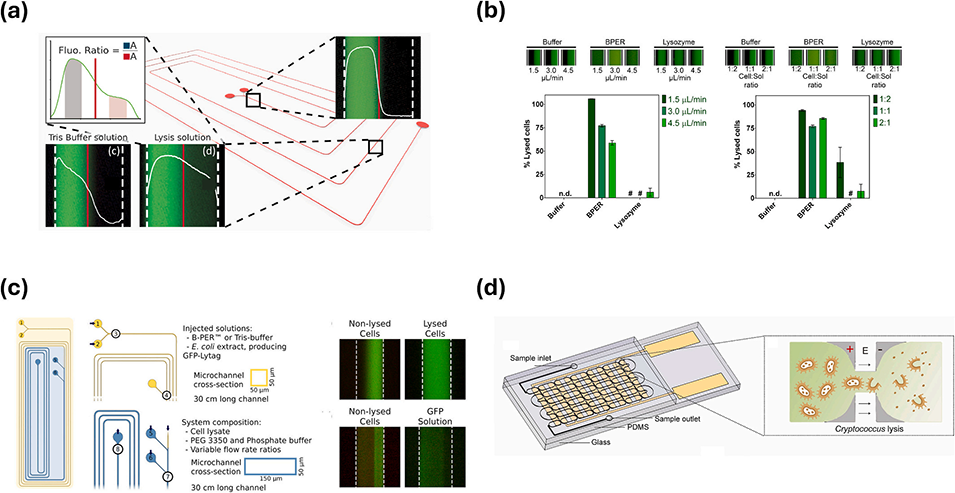

图4. 基于微流控器件的细胞裂解。(a)用于快速化学裂解筛选的微流控芯片示意图。(b)在微通道内使用三羟甲基氨基甲烷-盐酸(Tris-HCl)缓冲液、B-PER®试剂和溶菌酶裂解大肠杆菌的效率对比。(c)集成化化学细胞裂解与液液萃取模块的布局,及未裂解细胞与已裂解细胞的荧光图谱。(d)用于隐球菌快速电穿孔裂解与检测的芯片。

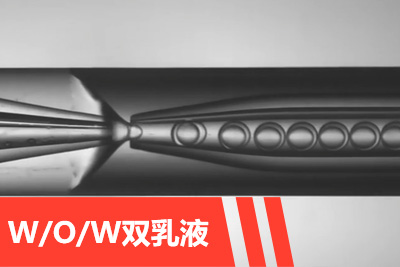

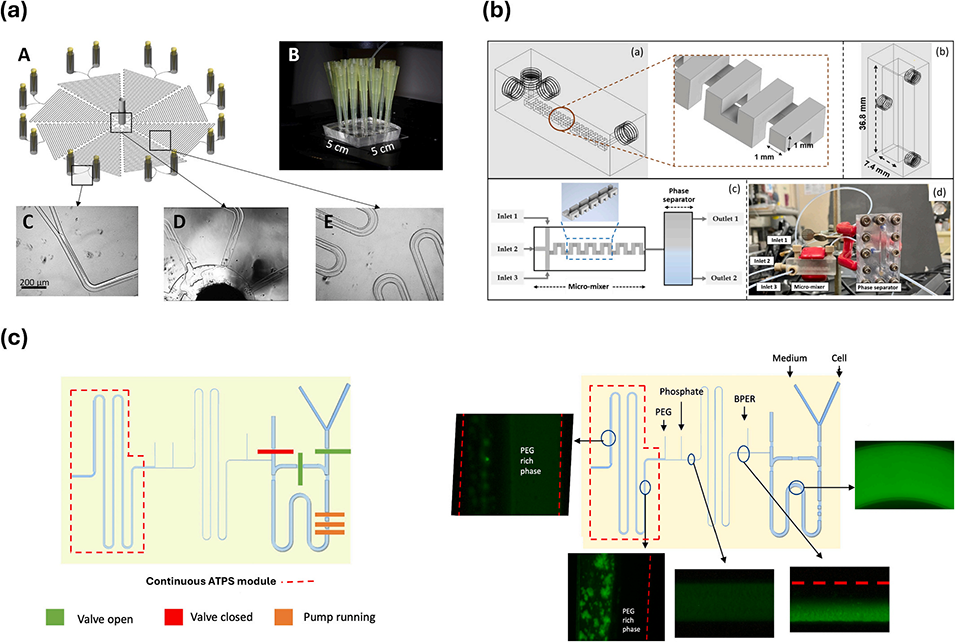

图5. 基于微芯片的高通量双水相萃取(ATPS)系统。(a)可筛选8种不同双水相体系的微器件示意图。(b)用于漆酶连续自主流分离的3D打印3D挡板微混合器与分相器。(c)连续生物工艺集成芯片:绿色荧光蛋白(GFP)生产模块、裂解模块及双水相萃取(ATPS)模块的工作示意图。

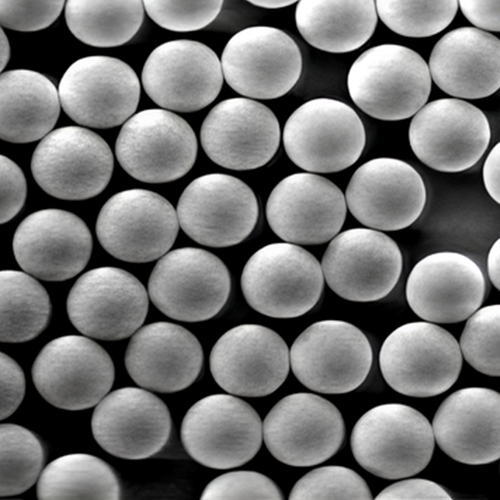

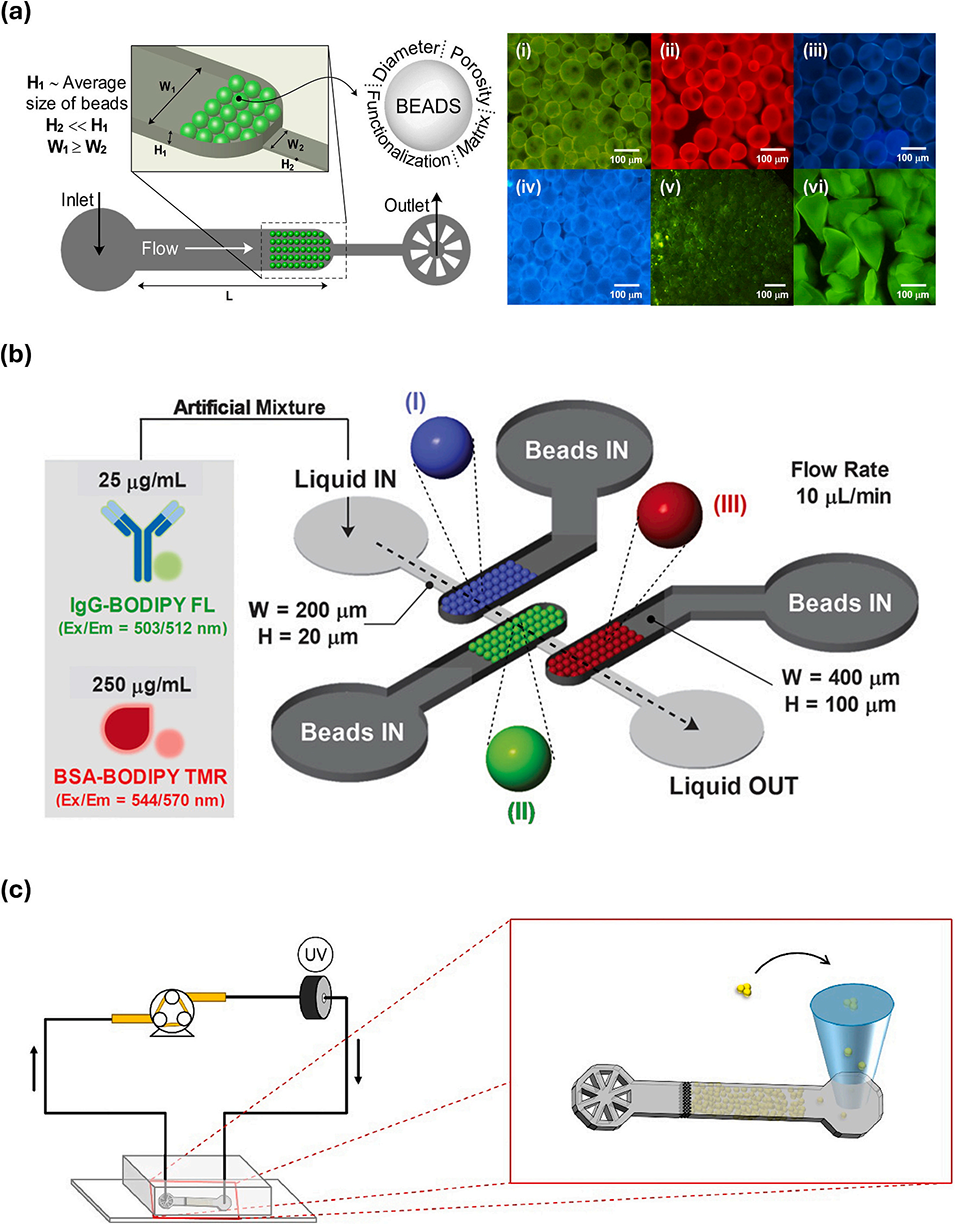

图6. 微器件内的色谱技术。(a)带有固定多模式微珠的微流控通道,用于优化人源抗体的洗脱条件。(b)微流控器件示意图,该器件包含三个串联的腔室,分别填充色谱微珠(I:MabSelect SuRe、II:Capto MMC、III:MEP HyperCel),此结构可实现IgG-BODIPY与BSA-BODIPY TMR的纯化。(c)用于测定溶菌酶和单克隆抗体(mAb)吸附等温线的微色谱装置。

论文链接:https://doi.org/10.1016/j.biotechadv.2025.108715

(本文仅供参考学习及传递微流控研究成果,版权归原作者所有,如侵犯权益,请联系删除)