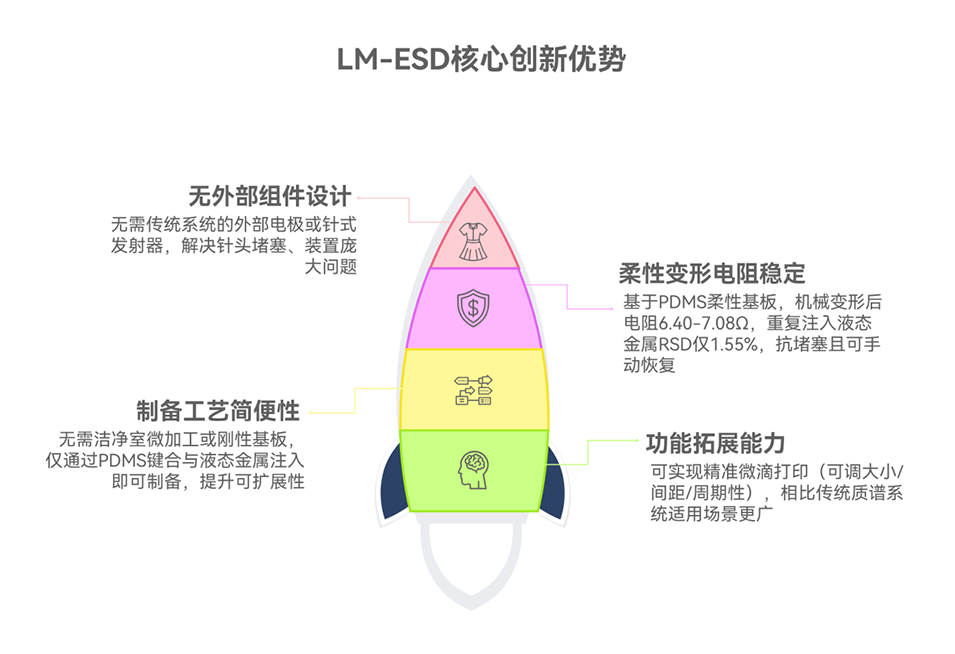

电喷雾因可将液体分散为精细气溶胶微滴(纳升至微升级)、操作简单,广泛应用于药物递送、质谱分析、微滴生成,但传统电喷雾系统存在三大核心问题:①依赖外部电极/针式发射器,导致装置庞大、难微型化;②易发生针头堵塞,尤其处理粘性流体时;③需洁净室微加工(如SU-8光刻),使用玻璃、硅等刚性基板,限制设计灵活性与可扩展性。

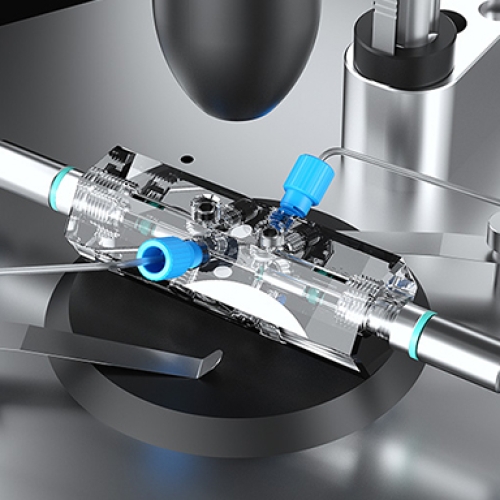

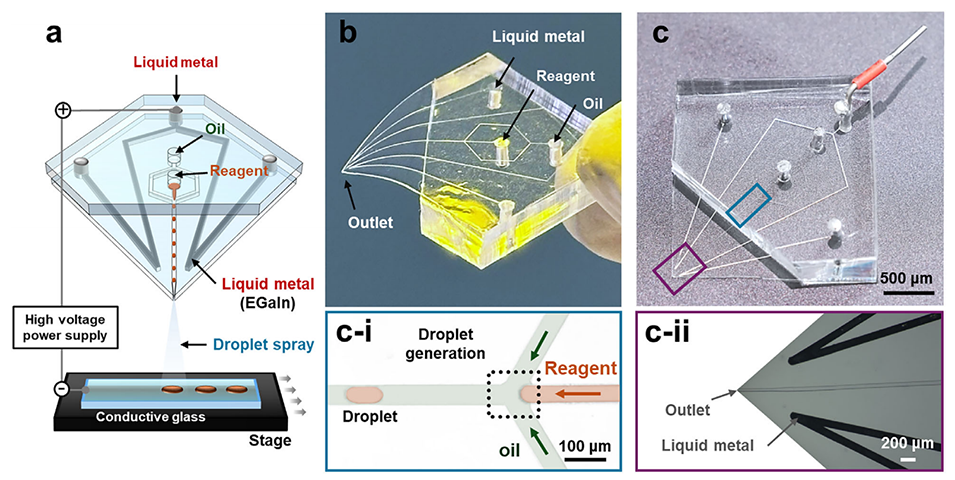

近期,成均馆大学、高丽大学及延世大学联合团队开发了一种液态金属嵌入电喷雾沉积(LM-ESD)系统。该系统将镓铟共晶(EGaIn)液态金属电极集成到PDMS基微流控芯片中,无需复杂的外部电离组件或针式发射器,即可生成高度均匀、可重复的微滴阵列,有效解决了传统技术易堵塞、设计复杂、可重复性低的问题。相关研究以“Needle-free, Liquid Metal-embedded Electrospray Deposition System for Controlled Microdroplet Printing”为题目,发表在期刊《Advanced Science》上。

本文要点:

1、本研究提出一种液态金属嵌入式电喷雾沉积(LM-ESD)系统,通过将液态金属集成于微流控芯片内部,无需外接电离元件即可实现稳定、可控的微滴喷射。

2、该系统简化了传统电喷雾装置的结构,避免了针头堵塞等问题,提高了操作的稳定性和重现性。

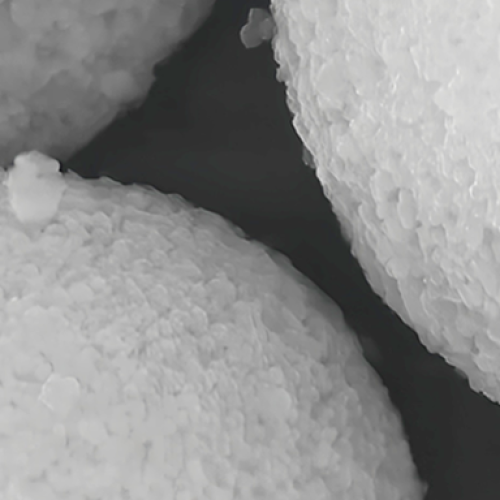

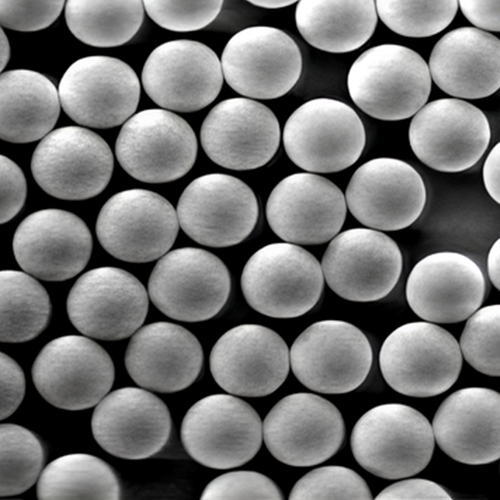

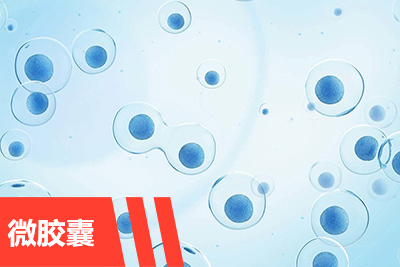

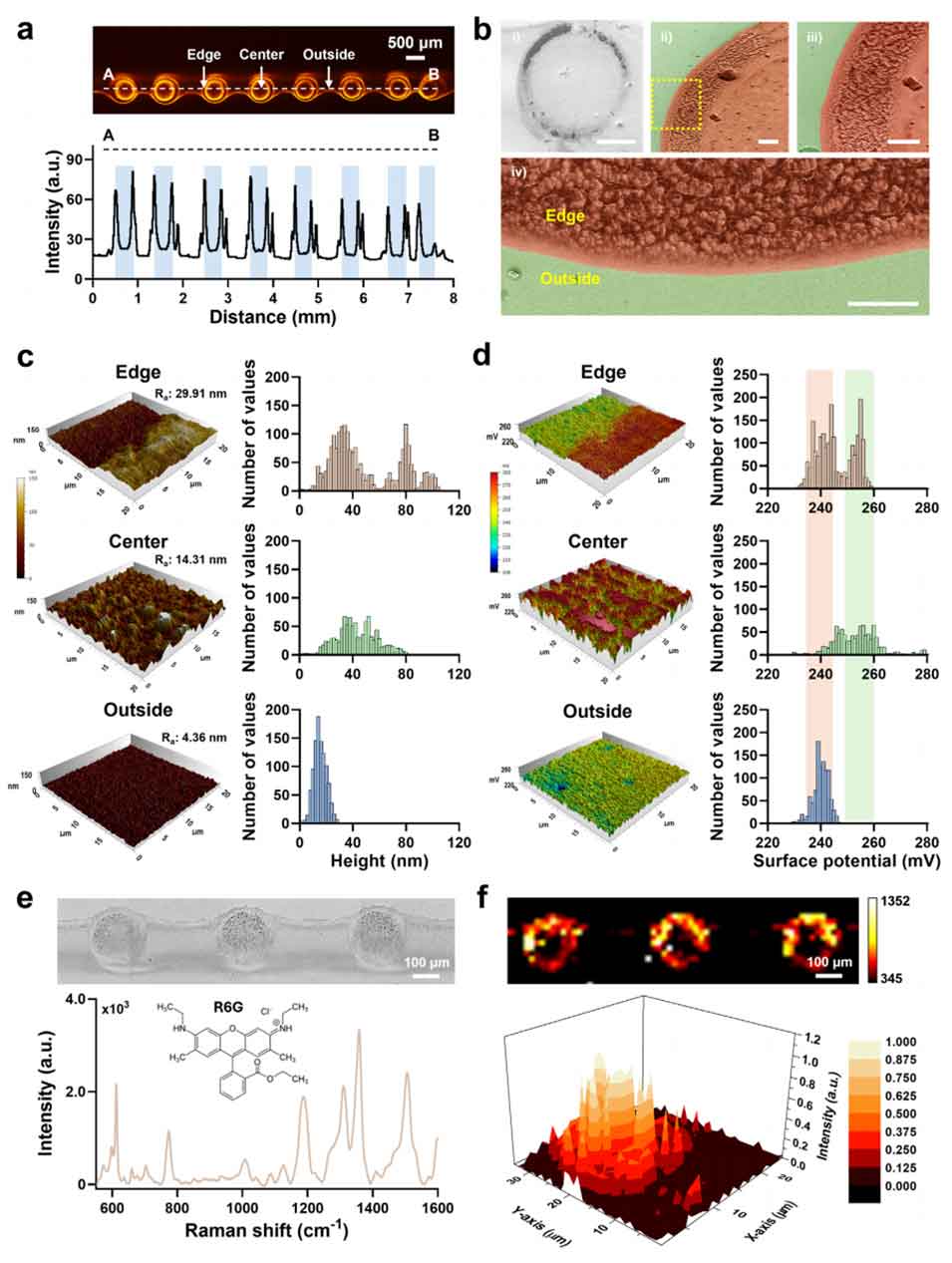

3、通过荧光显微镜、扫描电镜、原子力显微镜、开尔文探针力显微镜及拉曼光谱等手段验证该系统可形成均匀且重现性高的微滴阵列,在精密打印、薄膜沉积及阵列式高通量分析中展现出良好应用潜力。

为实现LM-ESD系统的稳定微滴打印,需优化哪些关键操作参数?各参数对喷雾性能的具体影响规律是什么?

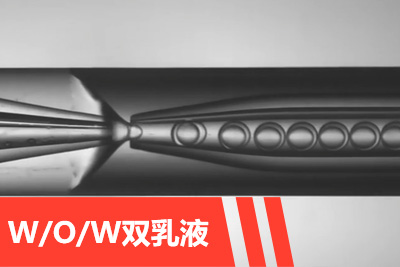

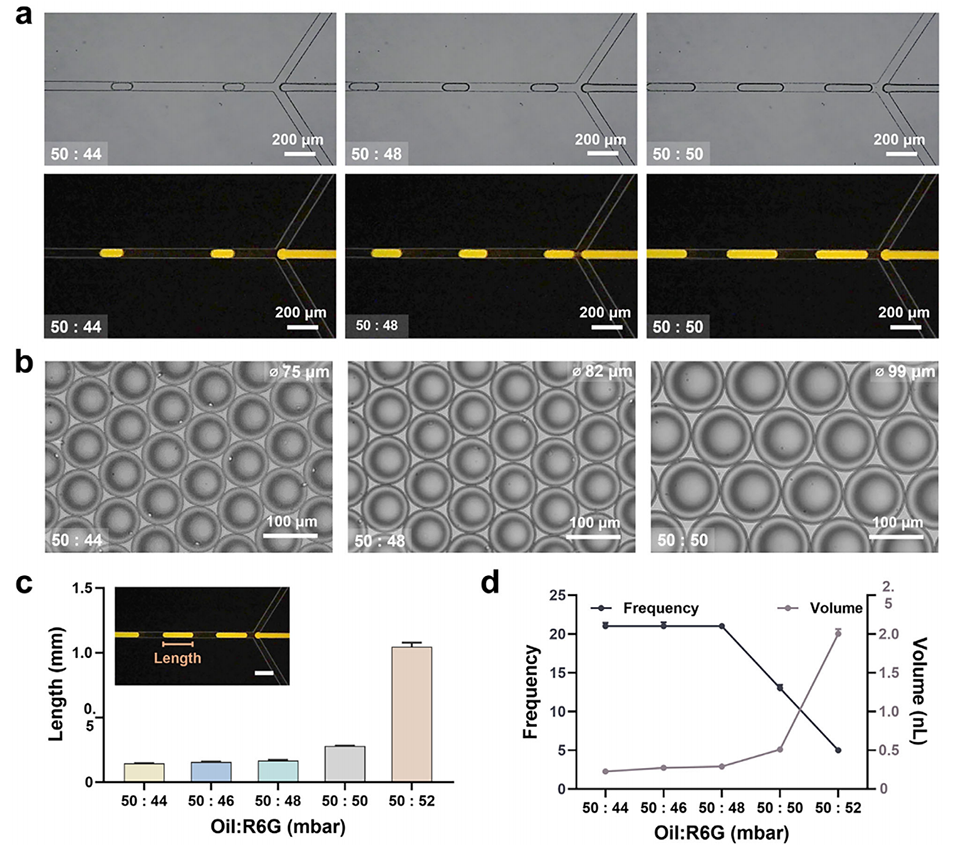

1、油-试剂压力比:固定油相压力(50 mbar),试剂相压力从44 mbar升至50 mbar时,微滴直径从75 μm增至99 μm,生成频率降低(剪切力主导,压力比升高→剪切力减弱→微滴变大、频率降低);

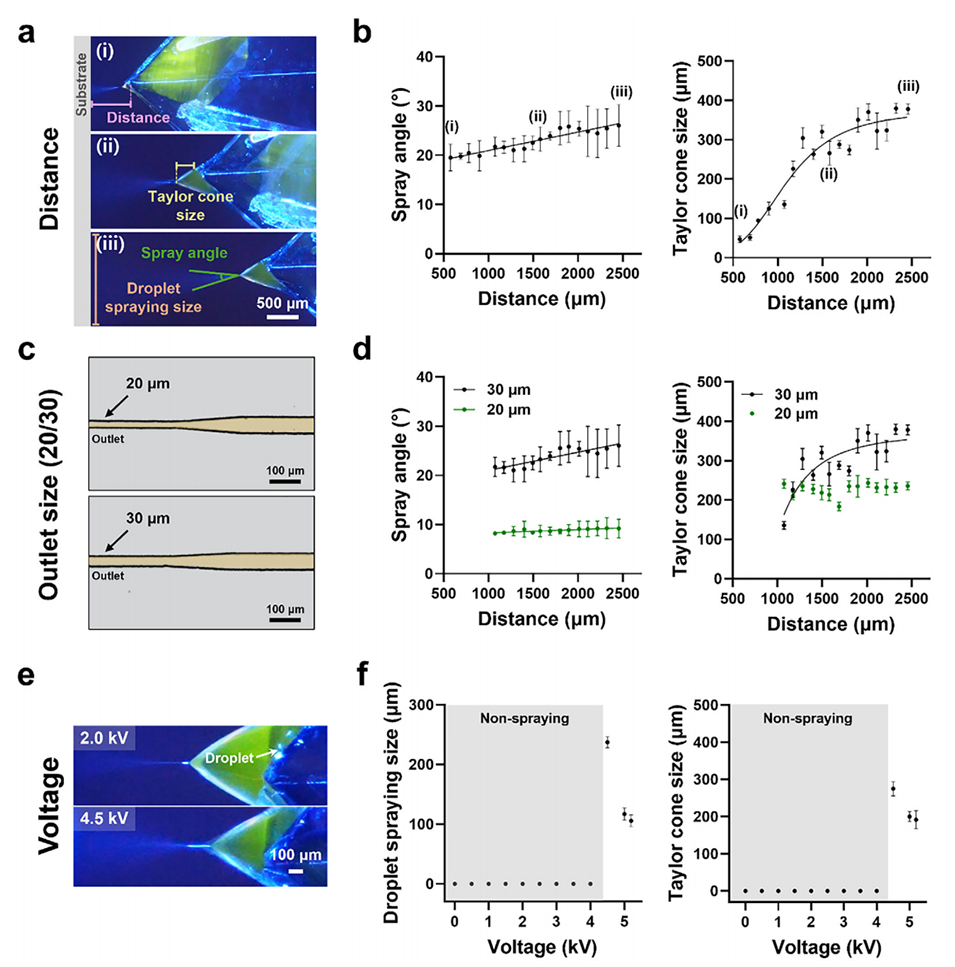

2、出口-基板距离:距离从580 μm增至2450 μm时,喷雾角线性增大(R²=0.8966),泰勒锥呈非线性饱和(电场减弱,表面张力主导,锥体尺寸增大);

3、出口直径:20 μm直径比30 μm更优——电场更集中,喷雾角更小、泰勒锥更稳定(20μm时泰勒锥均值226.6 μm,无距离依赖性;30 μm时泰勒锥随距离饱和);

4、施加电压:电压<4 kV时仅形成泰勒锥或油相喷雾,无稳定微滴;≥4.5 kV时微滴稳定发射,且电压升高→喷雾大小与泰勒锥尺寸减小(电场增强,雾化效率提升)。

图1. 使用液态金属的液滴微流控电喷雾系统的整体设计

图2. 不同油相-试剂相压力比下微滴尺寸及生成频率的表征

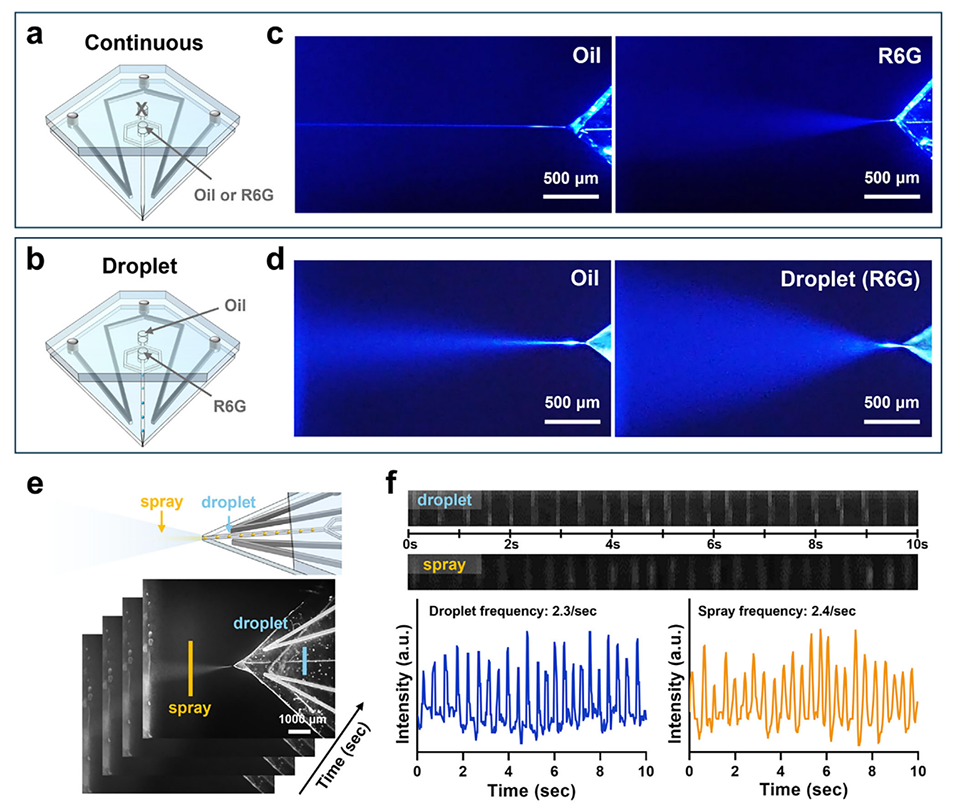

图3. 液态金属嵌入电喷雾沉积(LM-ESD)系统的连续式与基于微滴的电喷雾模式对比

图4. 不同条件下微滴喷雾尺寸及泰勒锥尺寸的分析

图5. LM-ESD系统生成的微滴阵列沉积表征

论文链接:https://doi.org/10.1002/advs.202510905

(本文仅供参考学习及传递微流控研究成果,版权归原作者所有,如侵犯权益,请联系删除)