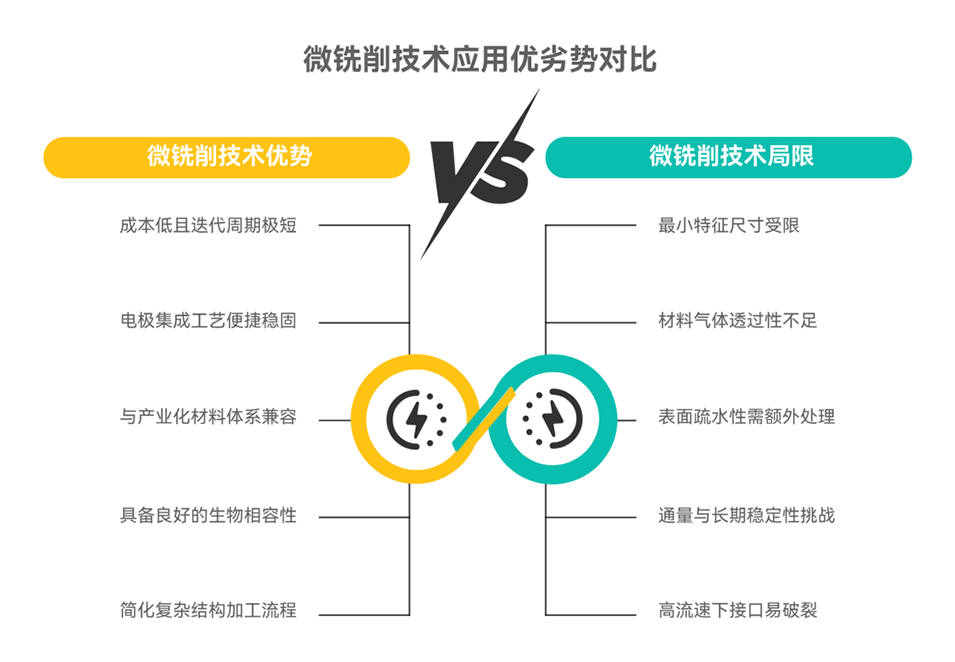

液滴微流控技术凭借微尺度下的高通量操作能力,已成为生物筛选、单细胞测序、化学合成等领域的核心工具。传统液滴微流控设备多以聚二甲基硅氧烷(PDMS)为基材,依赖光刻制造技术,然而其设计周期长、成本高且需洁净室环境的特性,加上手动倒胶、固化、打孔、键合等流程难以规模化,严重限制了技术的广泛普及。激光切割、3D打印等快速原型化方案虽有尝试,但激光切割与聚碳酸酯、聚氯乙烯等热塑性材料不兼容,且高强度激光易导致材料浸出,抑制生物反应;3D打印则受限于分辨率(如熔融沉积建模技术最小特征尺寸仅350μm)、表面粗糙度及设备透明度,难以满足生物高通量实验对精度和观测性的需求。

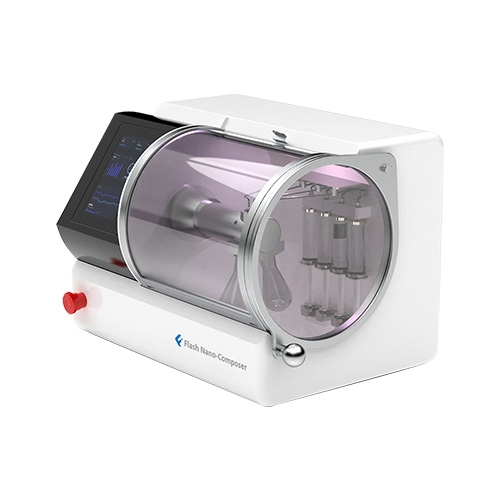

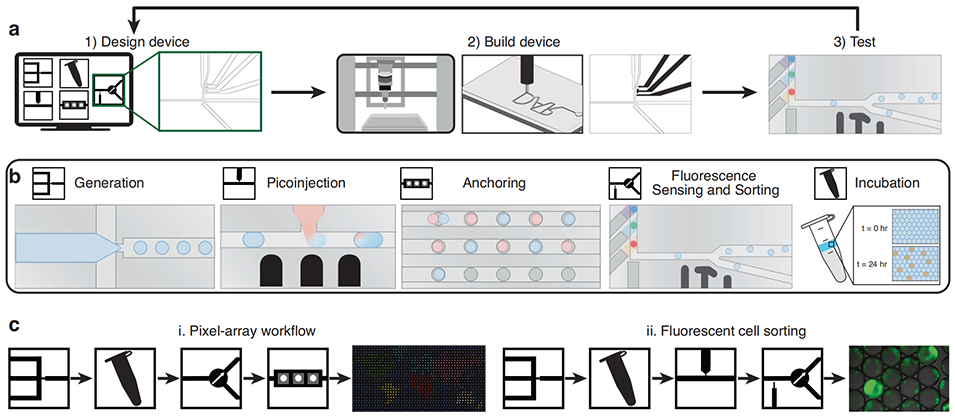

在此背景下,波士顿大学研究团队开发了一套基于桌面微铣削和导电墨水电极的低成本、快速原型化液滴微流控组件库,可实现液滴生成、再注入、锚定、皮升级注入、荧光传感和分选等功能,并通过组装这些组件构建液滴“像素”阵列,成功演示了复杂多步工作流程,为生物和化学领域的高通量筛选等应用提供了经济高效的解决方案。相关研究以“Component library creation and pixel array generation with micromilled droplet microfluidics”为题目,发表于期刊《Microsystems & Nanoengineering》。

本文要点:

1、本研究首次采用低成本快速原型技术与电极集成方法,构建了完整的液滴微流控组件库。

2、该方法使用微铣削加工替代传统的PDMS光刻工艺,单个器件成本低于12美元,设计-加工-测试周期可缩短至一天内完成。

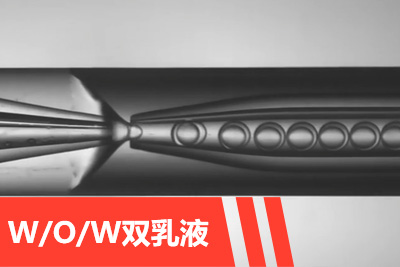

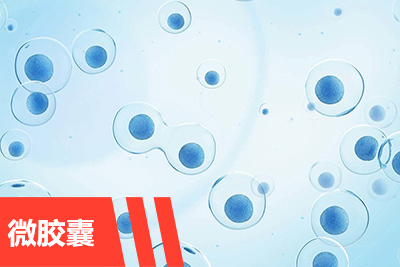

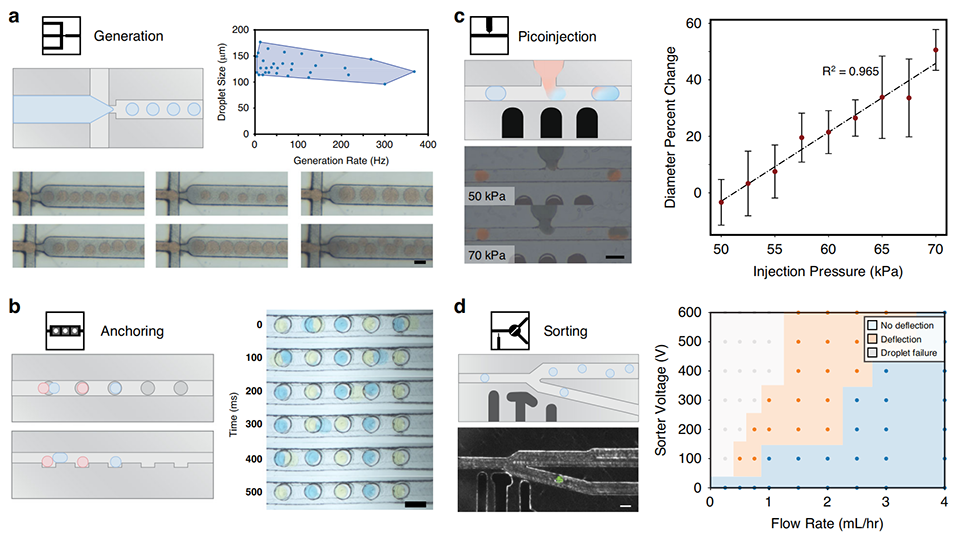

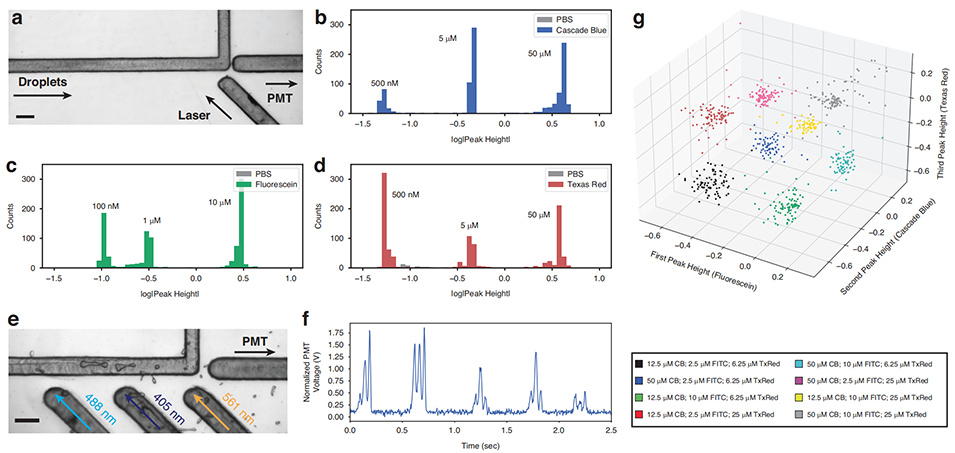

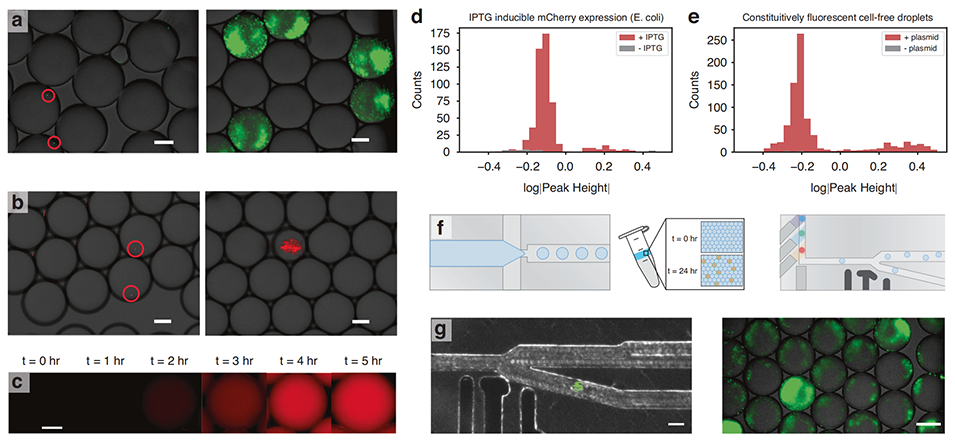

3、开发的组件包括液滴生成、再注入、锚定、皮升级注入、荧光传感及分选等功能模块,均具有良好的生物相容性与高通量性能。

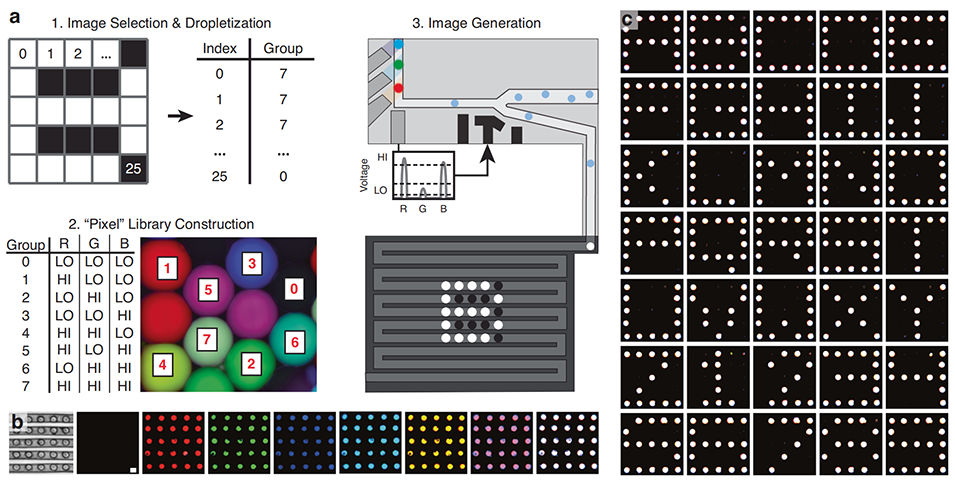

4、为验证该组件库执行复杂多步工作流程的能力,研究通过整合上述功能模块构建了液滴“像素”阵列:先将目标图像拆解为像素网格,再生成含不同荧光团浓度组合的液滴“像素库”,随后借助荧光传感与分选模块筛选目标液滴,按指令锚定到5×5网格中,最终通过荧光显微镜捕获成像。

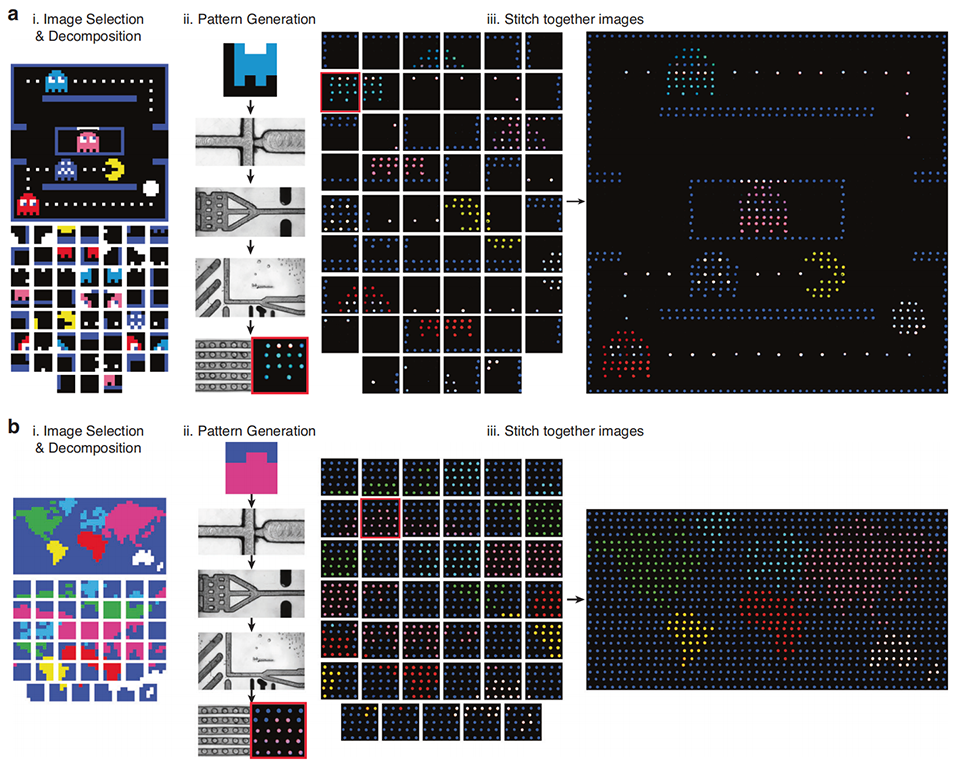

5、该方法成功实现了从字母、数字到大型马赛克图像(如街机游戏图案、世界地图)的生成,并以“像素级”精度完成了系统功能验证与故障诊断,为液滴微流控技术的快速原型开发和应用提供了新途径。

图1. 制造技术与组件库概述

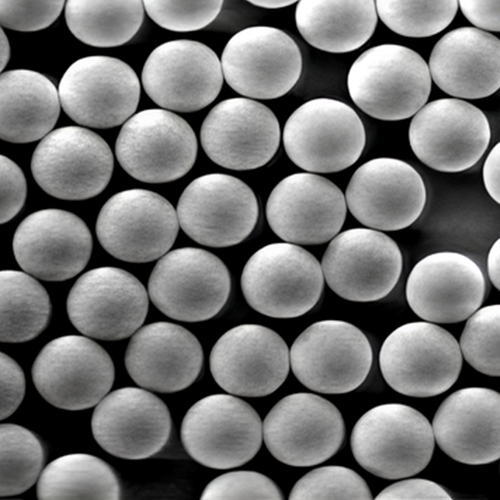

图2. 液滴微流控组件的表征

图3. 液滴微流控荧光传感的表征

图4. 利用微铣削荧光传感器测量生物表达水平

图5. 液滴像素阵列构建的工作流程

图6. 借助软件引导的液滴像素阵列生成大型马赛克图像

论文链接:https://doi.org/10.1038/s41378-024-00839-6

(本文仅供参考学习及传递微流控研究成果,版权归原作者所有,如侵犯权益,请联系删除)