颗粒稳定乳液(Pickering 乳液)在化妆品、食品、功能材料等领域应用广泛,干燥是其制备功能薄膜、多孔材料的关键步骤,液滴的堆积与聚并直接决定最终产品结构,但干燥诱导的聚并机制,尤其是连续相颗粒浓度的影响尚未被系统探究。

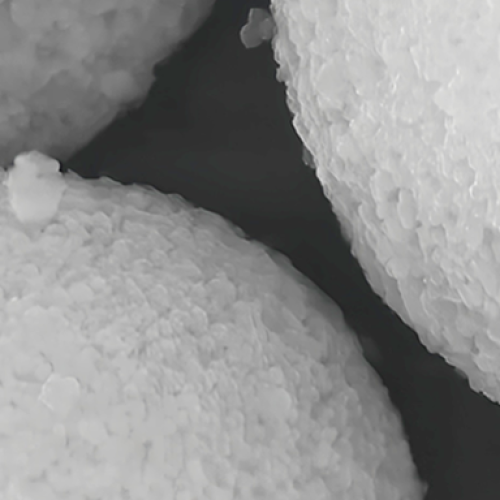

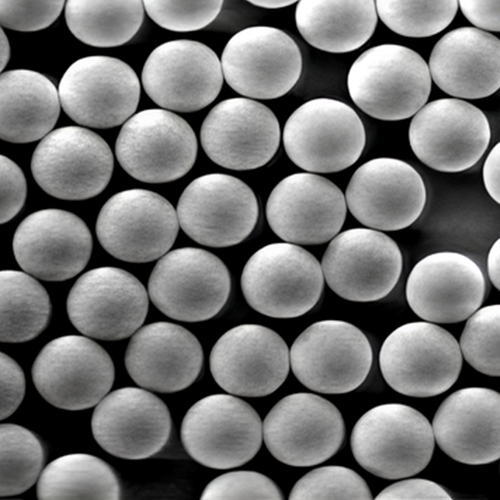

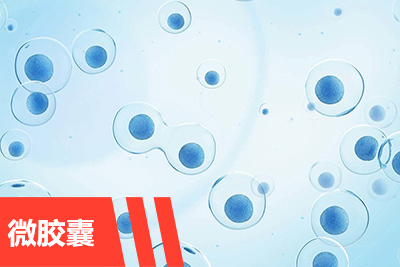

近期,冲绳科学技术大学院大学研究团队通过微流控技术制备含不同浓度二氧化硅颗粒的单分散水包油乳液,在受限毛细管中系统探究了干燥过程中液滴的堆积与聚并机制。研究发现,干燥诱导的液滴聚并存在体相-液滴(B-D)和液滴-液滴(D-D)两种路径,且无论二氧化硅颗粒浓度如何,体相-液滴聚并始终占主导地位;连续相(水相)中的二氧化硅颗粒浓度是调控干燥诱导聚并的关键参数——高颗粒浓度会在干燥前沿形成固体颗粒膜,促进体相传播并阻碍液滴紧密堆积,低颗粒浓度则利于液滴致密堆积后再发生聚并。相关研究以“Drying-Induced Packing and Coalescence of Monodisperse Oil Droplets in Aqueous Suspensions”为题目,发表于期刊《Langmuir》。

本文要点:

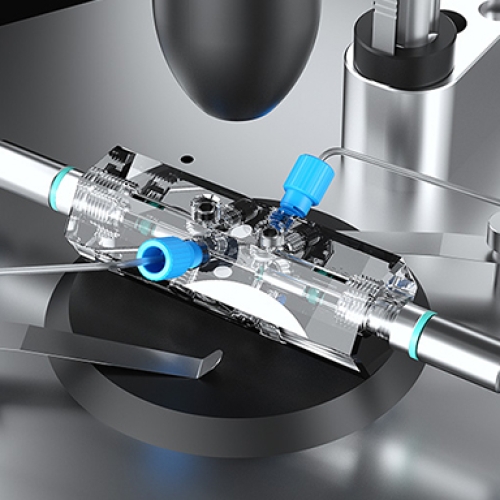

1、该研究围绕含颗粒乳液干燥过程中液滴的堆积与聚并机制展开,采用微流控技术制备含不同浓度二氧化硅颗粒(分散于连续相)的单分散水包油乳液,在受限毛细管中追踪其干燥动态,并结合图像分析等手段进行系统探究。

2、定量图像分析显示,干燥诱导的液滴聚并存在液滴-液滴(D-D)和体相-液滴(B-D)两种路径,且无论颗粒浓度如何,B-D聚并均占主导。

3、连续相中的二氧化硅颗粒浓度对液滴堆积和聚并影响显著:高颗粒负载时,干燥前沿会形成固体颗粒膜,使干燥界面钉扎并促进体相传播,阻碍液滴紧密堆积,液滴在较低堆积密度下即发生灾难性聚并;低颗粒浓度下,无明显颗粒膜形成,液滴先致密堆积后再发生聚并,且干燥时间更短。

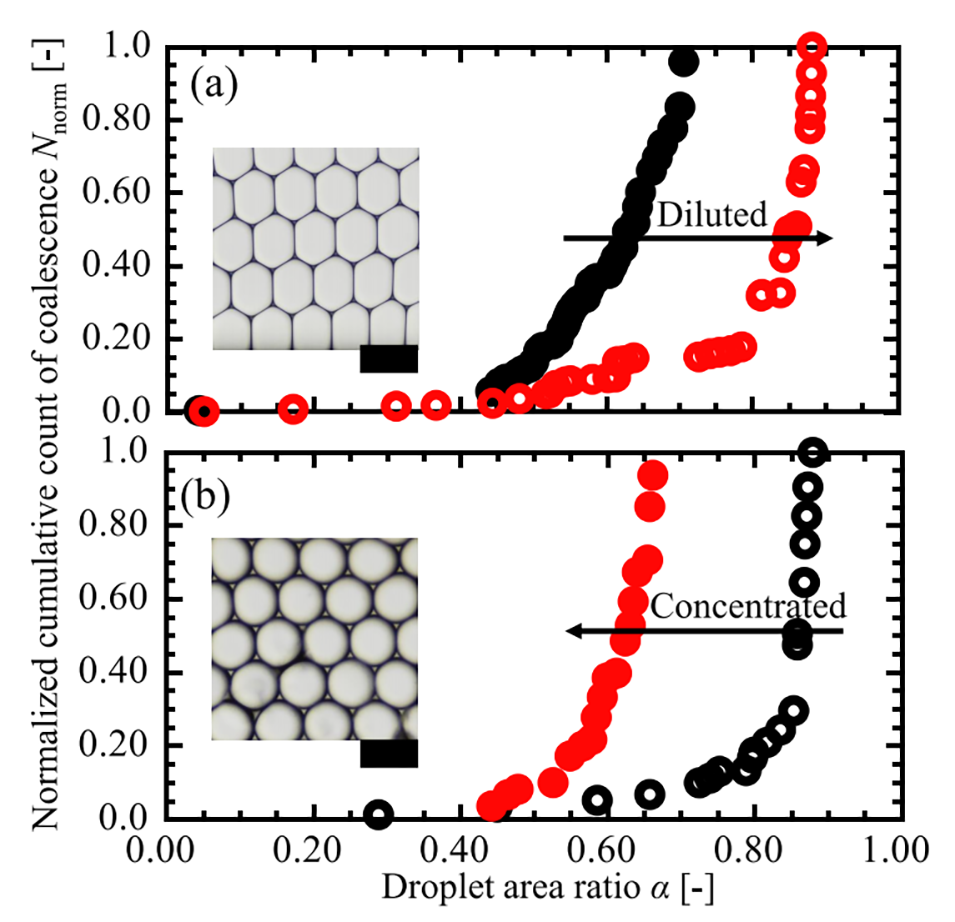

4、再分散实验表明,即便乳液制备完成后,通过稀释或浓缩调节连续相中的颗粒浓度,仍可调控灾难性聚并的临界堆积状态。这些发现证实,连续相中的二氧化硅颗粒浓度是调控干燥诱导聚并的关键参数,为功能薄膜、多孔材料制备及破乳等应用中乳液的定制提供了实用思路。

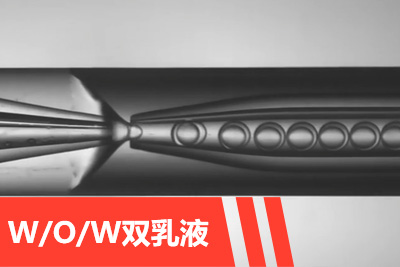

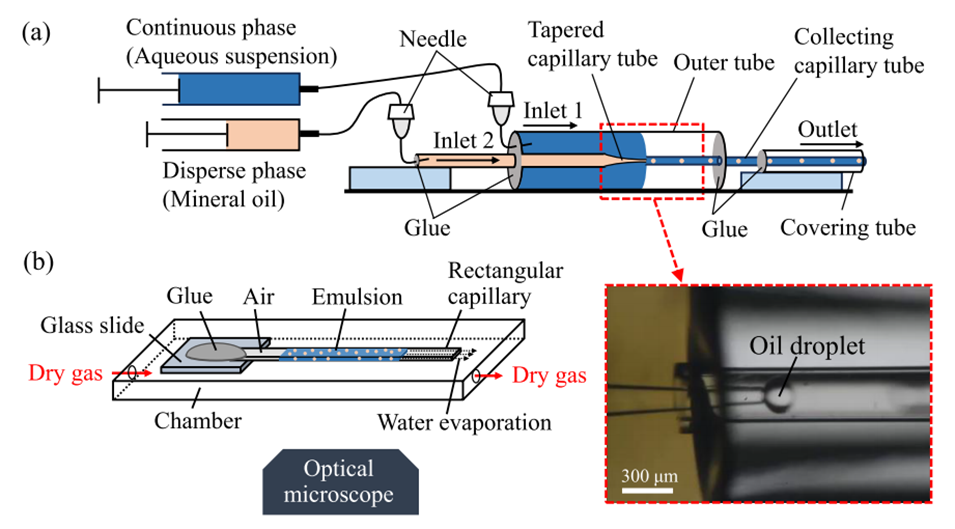

图 1. (a)单分散水包油乳液形成过程及(b)乳液干燥实验装置的示意图。(a)展示了微流控芯片的结构:连续相(水相悬浮液)从入口 2 进入,分散相(矿物油)通过锥形毛细管输送,在针尖处形成油滴,最终通过收集毛细管从出口流出;各玻璃元件通过胶水固定,外管起到保护和导流作用。(b)为干燥实验装置:将(a)中制备的水包油乳液注入矩形毛细管,毛细管一端密封,另一端暴露在干燥气体中,水分通过蒸发流失;通过光学显微镜实时拍摄乳液干燥过程,图中标注了毛细管内油滴、水相悬浮液、体相油相的位置及干燥气体的流向,毛细管内径为 300 微米。

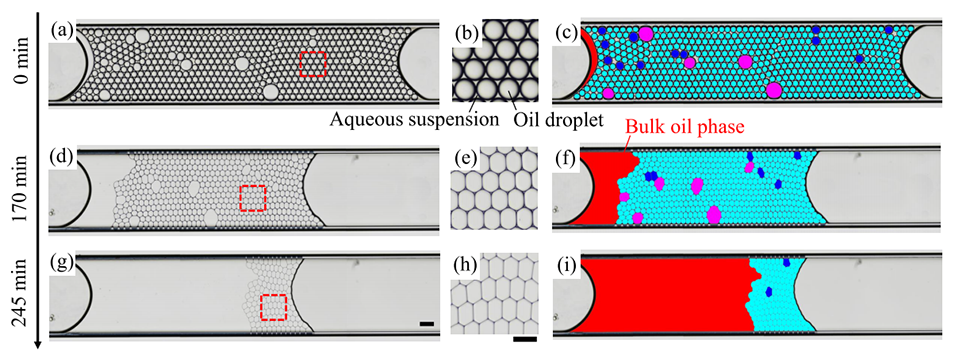

图 2. 颗粒浓度为 2 wt% 时,封闭在矩形毛细管中的干燥乳液快照。图像分别在(a)0 分钟、(d)170 分钟和(g)245 分钟时拍摄。(b)、(e)、(h)面板分别展示了(a)、(d)、(g)中红色虚线框标注区域的放大视图。(c)、(f)、(i)面板展示了通过 MATLAB 生成的对应处理图像,用于分析乳液结构。根据公式 1 计算得出,0 分钟、170 分钟和 245 分钟时的液滴面积比 α 分别为 0.50、0.83 和 0.87。(g)中的比例尺代表 400 微米,(h)中的比例尺代表 200 微米。

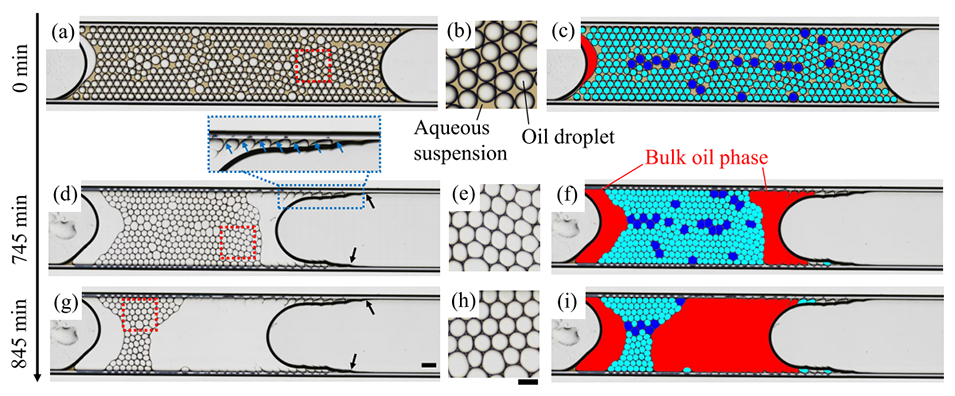

图 3. 用颗粒浓度为 12 wt% 的悬浮液乳化的乳液在矩形毛细管中的干燥过程照片。这些图像分别在(a)0 分钟、(d)745 分钟和(g)845 分钟时拍摄。(b)、(e)、(h)分别展示了(a)、(d)、(g)中红色虚线框内的放大图像。(c)、(f)、(i)展示了通过 MATLAB 生成的(a)、(d)、(g)的处理图像。根据公式 1 估算,0 分钟、745 分钟和 845 分钟时的液滴面积比 α 分别为 0.47、0.76 和 0.69。(d)中蓝色虚线区域的放大视图突出显示了干燥界面处固体颗粒膜的形成(蓝色箭头)。(d)和(g)中的黑色箭头指示了该颗粒膜首次形成的固定点。(g)和(h)中的比例尺分别为 400 微米和 200 微米。

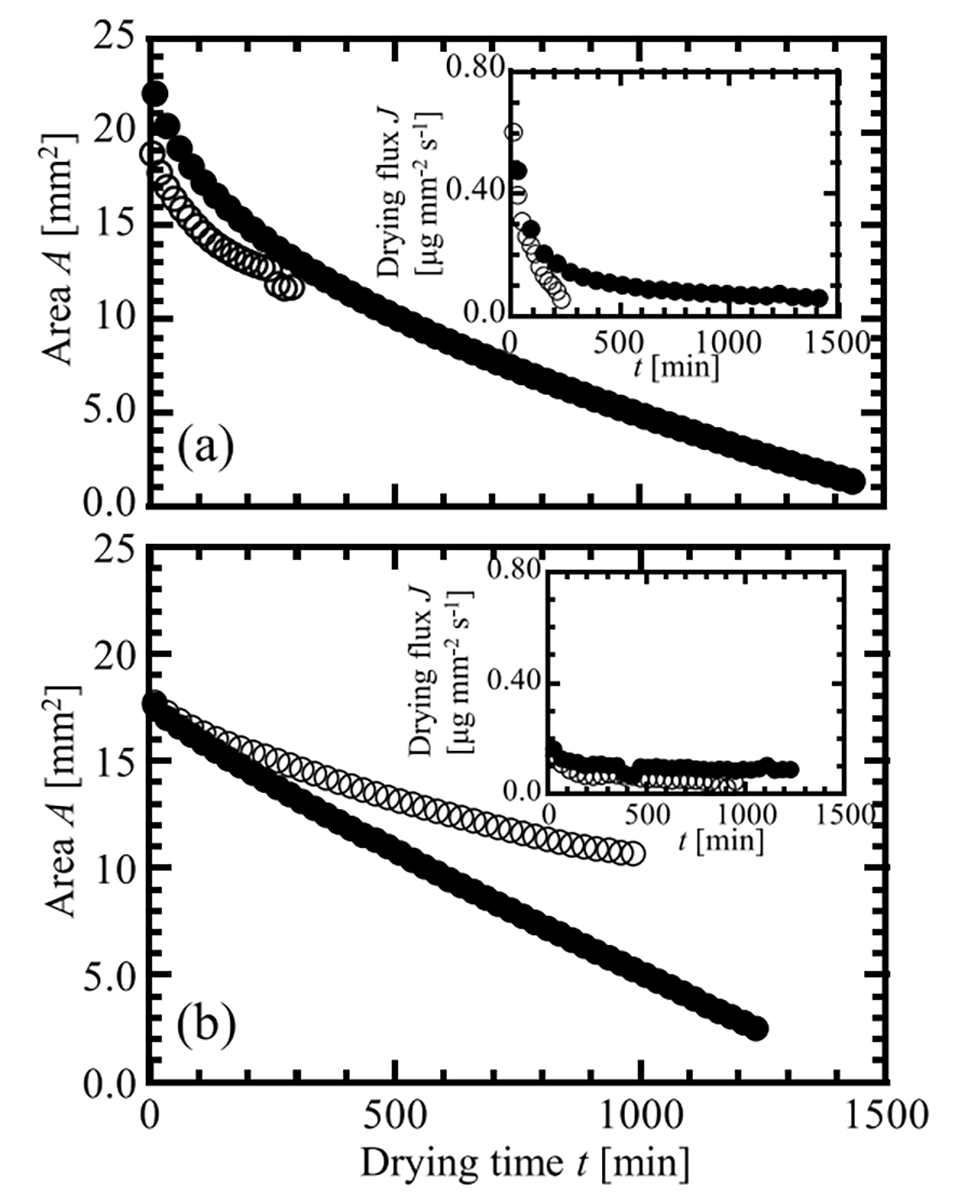

图 4. 颗粒浓度为(a)2 wt% 和(b)12 wt% 时,毛细管中干燥乳液(空心圆)和悬浮液(实心圆)的投影面积变化。插图显示了每种情况下的干燥通量变化。

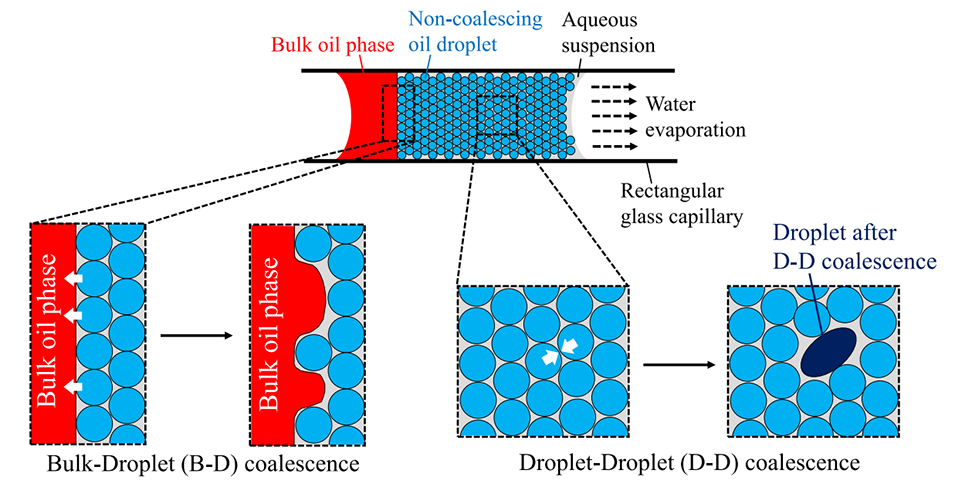

图 5. 体相 - 液滴(B-D)聚并(左侧)和液滴 - 液滴(D-D)聚并(右侧)的示意图。

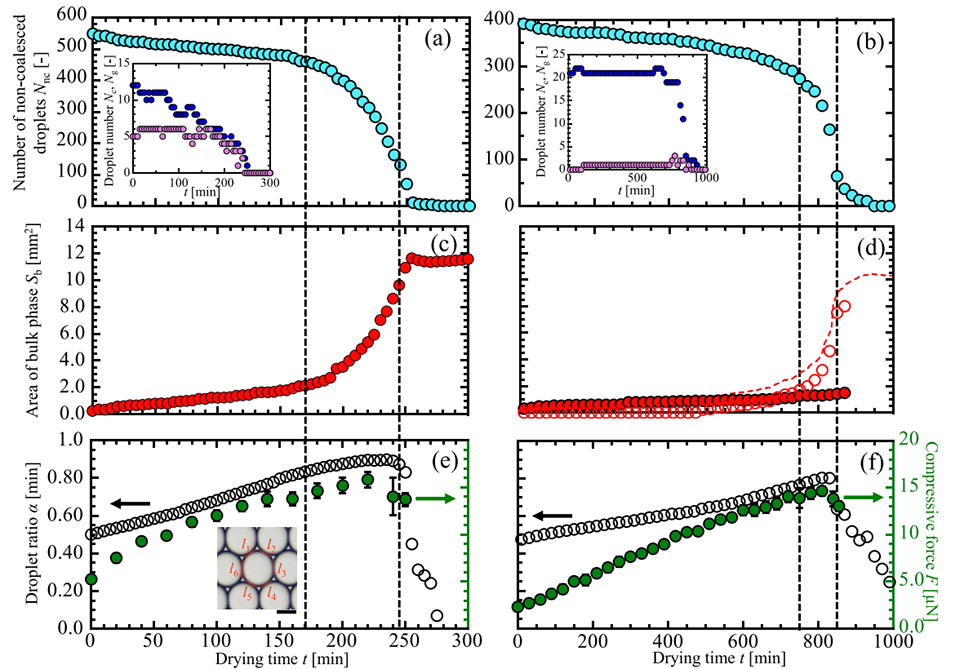

图 6. (a、b)非聚并液滴总数 Nnc 的变化;(c、d)体相油相面积 Sb 的变化;(e、f)通过公式 1 估算的乳液中液滴比(黑色空心圆)以及相邻液滴施加的压缩力总和(绿色实心圆)。压缩力的误差线表示十个液滴测量值的平均值和标准差。左图(a、c、e)为图 2 中低颗粒浓度样品的测量结果,右图(b、d、f)为图 3 中高颗粒浓度样品的测量结果。(a)和(b)的插图展示了聚并液滴数 Nc(蓝色)和巨型液滴数 Ng(品红色)随干燥时间的变化。(d)中绘制了体相面积的左侧(红色实心圆)和右侧(红色空心圆),如图 3f、i 所示。(d)中的红色虚线表示体相总面 Sb,tot,即左侧和右侧体相油相面积之和。(e)的插图展示了接触线测量的一个示例,其中一个液滴与六个相邻液滴接触。左图(a、c、e)中的黑色虚线标记了 170 分钟和 245 分钟,右面板(b、d、f)中的黑色虚线标记了 745 分钟和 845 分钟,分别对应图 2 和图 3 的拍摄干燥时间。

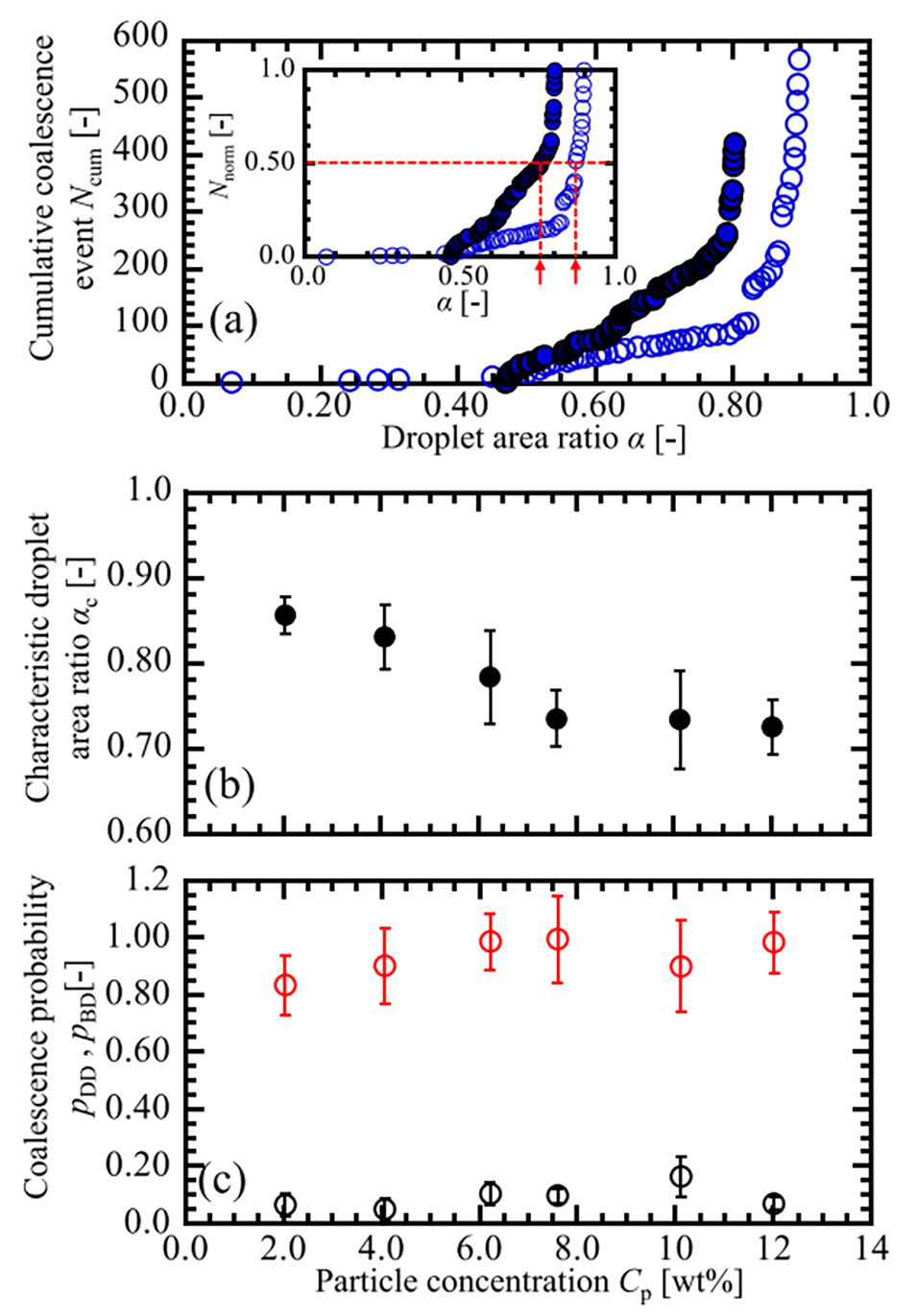

图 7. (a)根据公式 1 中的液滴面积比 α 绘制的累积聚并事件数 Ncum,数据来自图 6e(2 wt% 样品,蓝色空心圆)和图 6f(12 wt% 样品,蓝色实心圆)。(a)的插图显示了归一化后的累积聚并事件数 Nnorm(将 Ncum 除以总聚并事件数),并将 Nnorm=0.5 时对应的 α 值选为特征面积比 αc,2 wt% 样品的 αc 为 0.87,12 wt% 样品的 αc 为 0.76,由红色箭头指示。(b)特征面积比 αc 随颗粒浓度 Cp 的变化曲线。(c)液滴 - 液滴(黑色空心圆)和体相 - 液滴(红色空心圆)的聚并概率随颗粒浓度 Cp 的变化,分别通过公式 3 和公式 4 估算。通过方差分析计算得出,pBD 的值为 0.30,pDD 的值为 0.0027。(b)和(c)中的数据点和误差线表示相同 Cp 下六次实验的平均值和标准差。

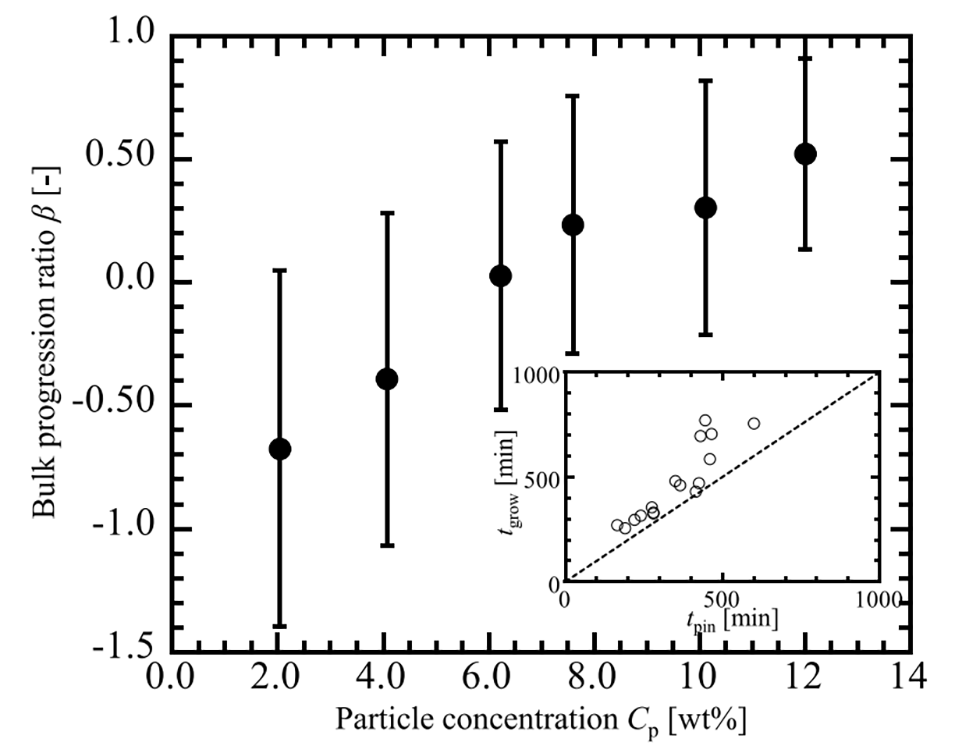

图 8. 根据公式 5 估算的体相推进比 β 随颗粒浓度的变化。数据点和误差线代表相同 Cp 下六次实验的平均值和标准差。插图展示了固定开始时间 tpin 与干燥界面处体相生长起始时间 tgrow 之间的关系。虚线表示 tgrow = tpin。

图 9. 归一化累积聚并事件数随液滴面积比 α 的变化曲线。(a)制备 10 wt% 的样品并进行干燥(黑色实心圆),然后将该样品用纯水稀释后再次干燥(红色空心圆)。(b)相反地,分析 2 wt% 的样品(黑色空心圆),并在干燥前通过添加 15 wt% 的颗粒悬浮液来提高其颗粒浓度(红色实心圆)。(a、b)中插入的图像分别展示了稀释和浓缩乳液样品在 αc=0.86 和 0.62 时的压缩液滴。比例尺均为 200 微米。

论文链接:https://doi.org/10.1021/acs.langmuir.5c05263

(本文仅供参考学习及传递微流控研究成果,版权归原作者所有,如侵犯权益,请联系删除)