导读:

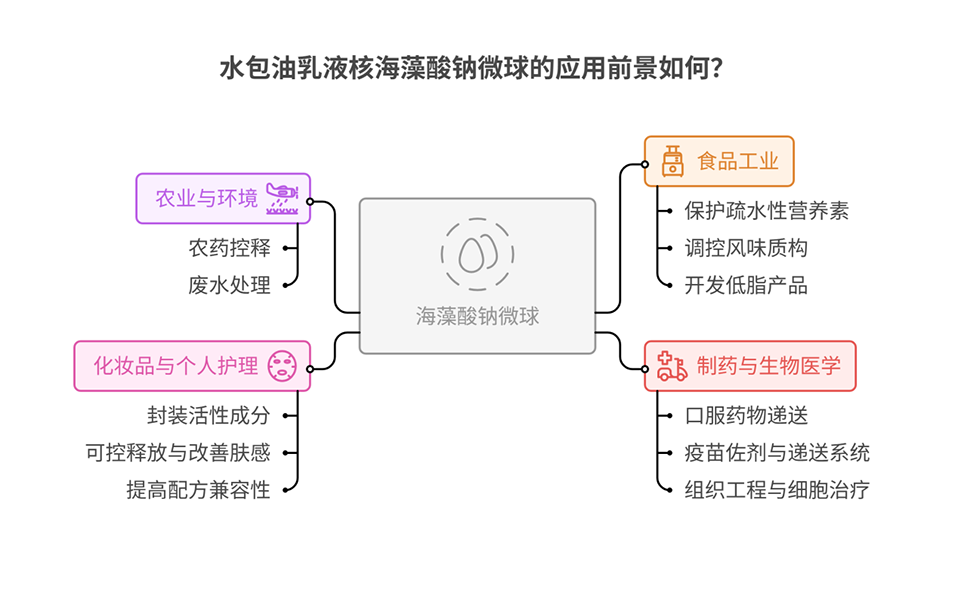

水包油(O/W)乳液广泛用于印刷油墨、食品、医药(如疫苗载体)等领域,但其热力学不稳定,易发生重力分离、液滴聚并或奥氏熟化。传统乳液填充凝胶存在释放效率低、包封率差、易突释等问题。近期,澳大利亚格里菲斯大学团队开发了一种以水包油乳液为核、海藻酸钠为壳的核壳微珠。通过优化表面活性剂浓度与油相体积分数,成功制备出稳定性高、液滴尺寸均匀的乳液,并将其封装于不同壳厚的海藻酸钠微珠中,系统评估了微珠的形貌、油含量、溶胀行为与机械性能,为乳液在控释输送系统中的封装与保护提供了新策略。相关研究以“Generation of Oil‐In‐Water Emulsion‐Core Sodium Alginate Beads”为题发表于期刊《Macromolecular Chemistry and Physics》。

本文要点:

1、本研究开发了一种以海藻酸钠为基材的核壳结构,用于封装水包油(O/W)乳液芯。

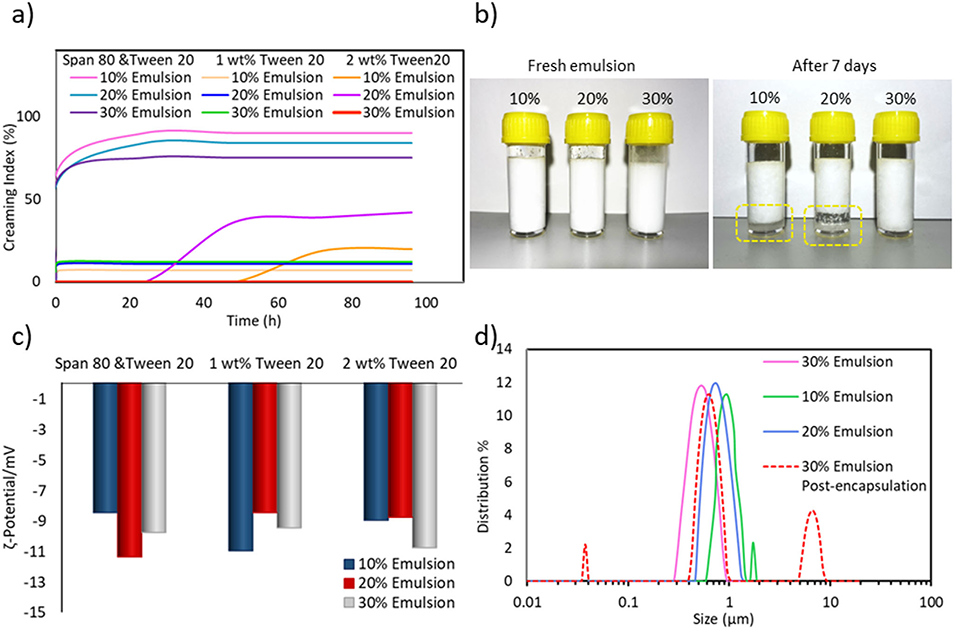

2、通过将矿物油在含有羧甲基纤维素(CMC)、乳酸钙及非离子表面活性剂(Tween 20和Span 80)的水相中进行乳化,评估了油相体积分数和表面活性剂浓度对乳液稳定性的影响。

3、结果显示,含30%油相和2 wt.%吐温20的乳液最为稳定,可保持7天不分层,其液滴尺寸为0.55 μm,多分散指数为15%,表明分散均匀且稳定。

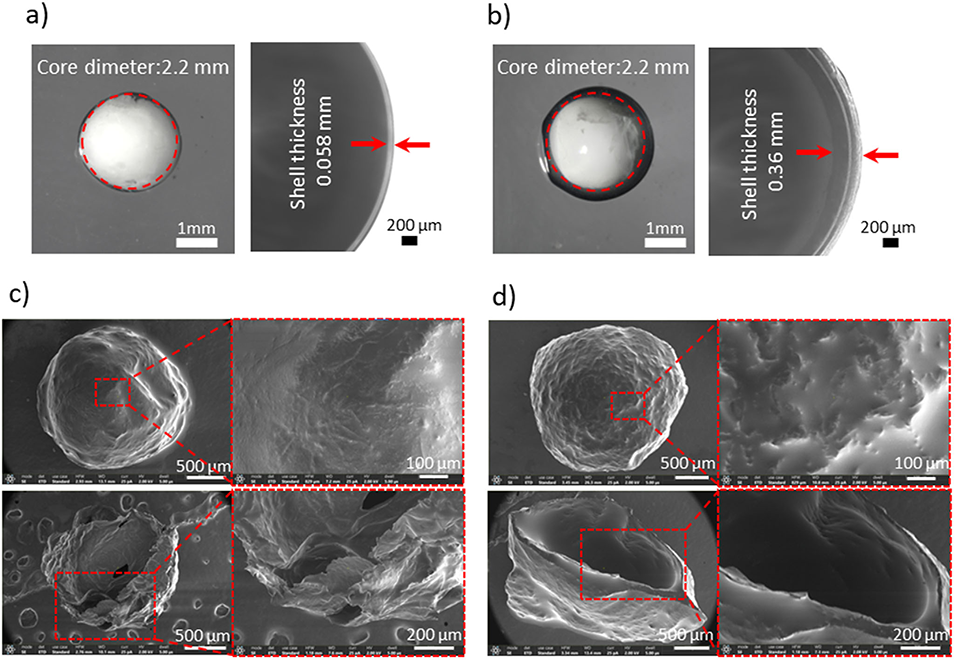

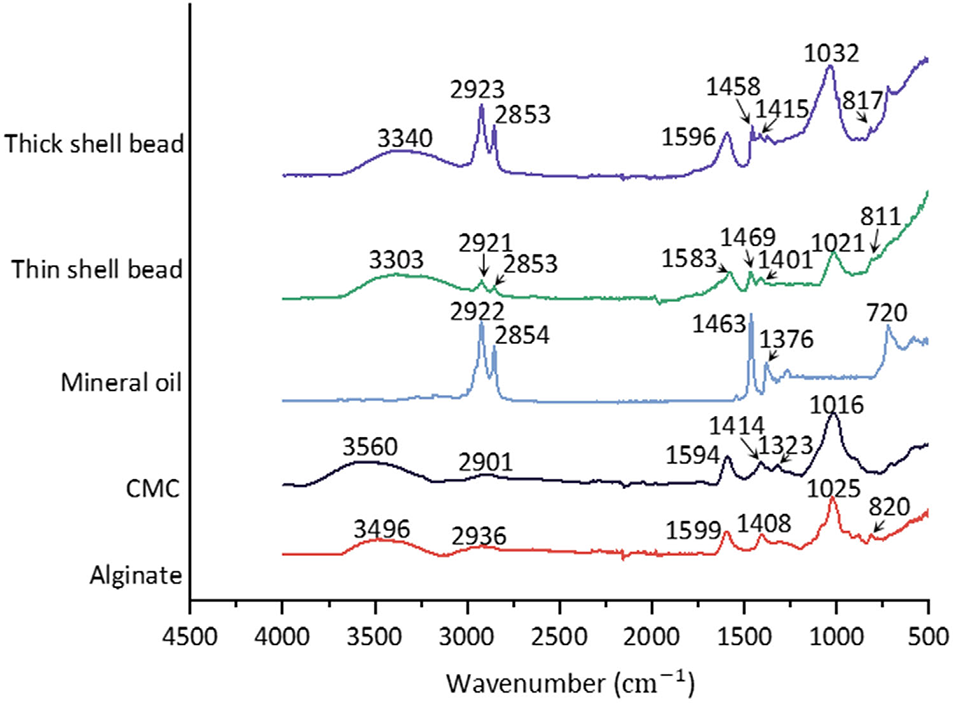

4、将该配方成功封装于海藻酸钠微珠中,形成均匀球形结构。SEM和FTIR分析证实油相被包埋于珠内,且珠体表面光滑。

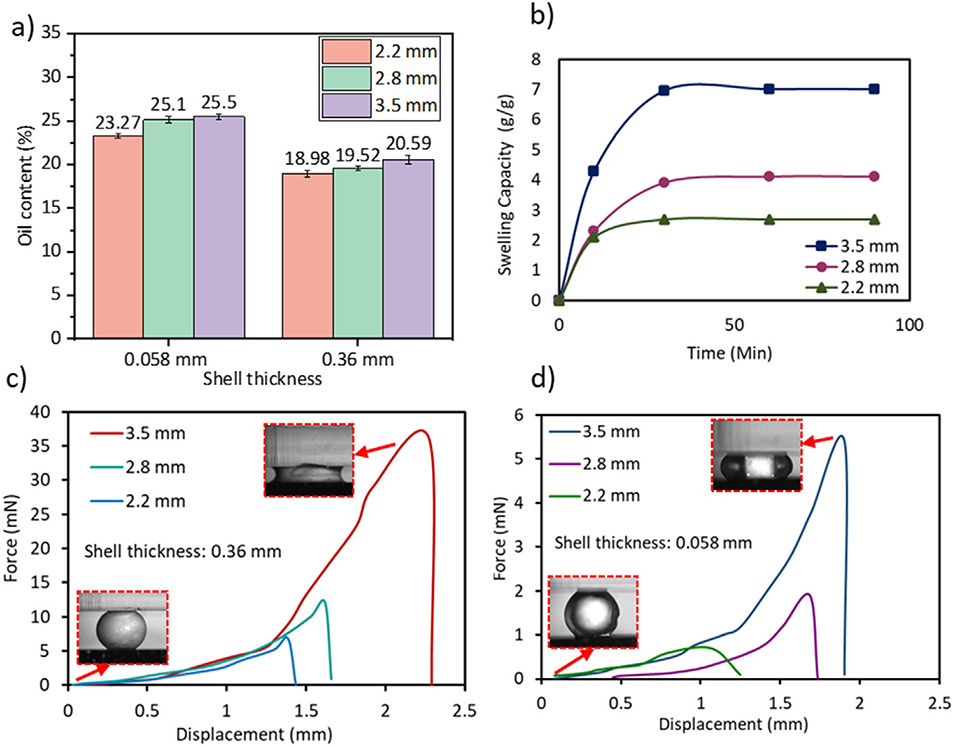

5、含油量测试表明,大尺寸薄壳微珠的油保留率最高(25.5%)。机械与溶胀性能测试进一步显示,大尺寸薄壳珠具有更好的抗压性与溶胀能力。

本研究发现薄壳微珠在机械性能和溶胀性上均优于厚壳微珠,这与“壳越厚越坚固”的直觉相悖。其背后的原理主要在于交联密度和结构柔性的差异,而非简单的“厚度”堆积。

文章指出,厚壳微珠是通过延长在藻酸盐溶液中的停留时间(30分钟)形成的。这导致了更长时间的钙离子扩散和交联反应,形成了更高交联密度的壳层。虽然交联度高,但过度的交联会使聚合物网络变得刚硬、脆性大、孔隙率降低。当外部压力或内部溶胀压力作用于这种刚性结构时,应力无法有效分散,容易达到材料的断裂极限,从而导致微珠破裂或承受的力较小。

相比之下,薄壳微珠的交联时间短,形成的凝胶网络交联密度相对较低,结构更具柔性和弹性。这种柔性结构能够更好地缓冲和分散外部施加的压缩力,并通过形变来吸收能量,因此表现出更高的抗压强度。在溶胀时,柔性的薄壳能够随着水分的渗入而适度伸展,不易破裂,从而实现了更高的平衡溶胀率。

图1.(a)采用吐温20与司盘80的混合物、1wt.%吐温20及2wt.%吐温20作为表面活性剂时,含10%、20%和30%油相的乳液的分层指数。(b)含2wt.%吐温20的新鲜乳液及相同乳液在7天后的图像。(c)10%、20%和30%油相乳液的ζ电位值。(d)含2wt.%吐温20的10%、20%和30%油相新鲜乳液的液滴尺寸,以及封装后30%油相乳液的液滴尺寸。

图2.(a)核直径为2.2mm、壳厚度为0.058mm的微球的光学图像及侧视显微图像;(b)核直径为2.2mm、壳厚度为0.36mm的微球的光学图像及侧视显微图像。(c)薄海藻酸钠壳层核壳微球的SEM图像(含对应横截面视图);(d)厚海藻酸钠壳层核壳微球的SEM图像(含对应横截面视图)。

图3. 海藻酸钠、羧甲基纤维素(CMC)、矿物油,以及直径为3.5mm、壳厚度分别为0.058mm(薄壳)和0.36mm(厚壳)的乳液核-海藻酸钠微球的FTIR图。

图4.(a)直径为2.2mm、2.8mm和3.5mm,且壳厚度为0.058mm与0.36mm的微球的含油量。(b)壳厚度为0.058mm的乳液核-海藻酸钠微球在去离子水中不同时间间隔的溶胀率。(c)壳厚度为0.058mm的乳液核水凝胶微球的力-位移特性曲线;(d)壳厚度为0.36mm的乳液核水凝胶微球的力-位移特性曲线。

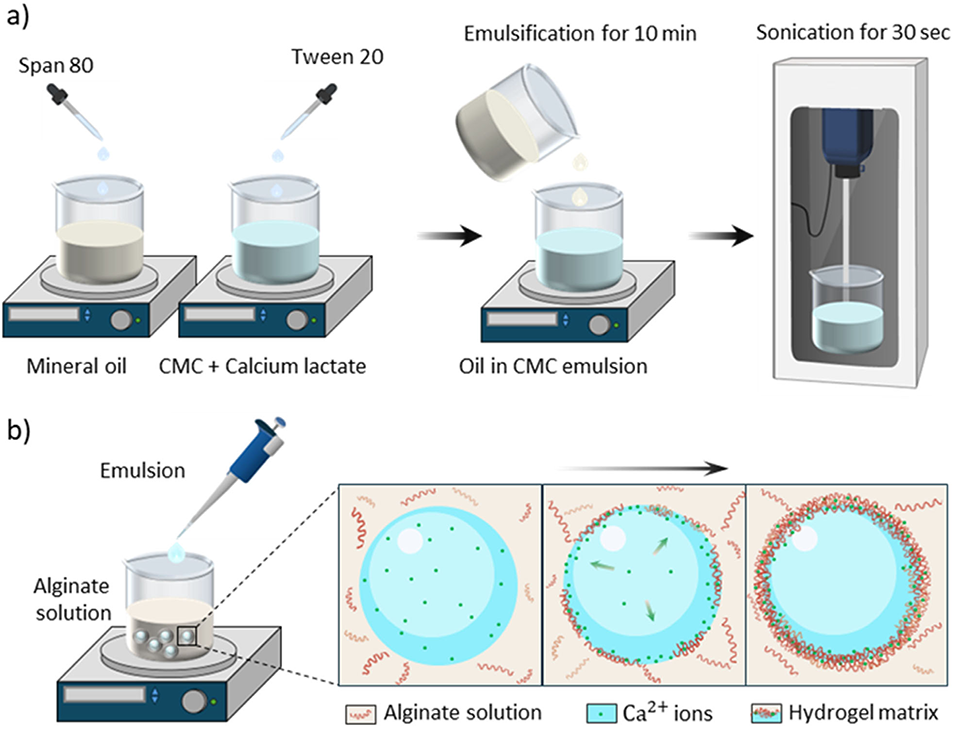

图5. 乳化过程及微球形成的示意图:(a)在羧甲基纤维素与乳酸钙水溶液中制备矿物油乳液的过程。初始阶段,将表面活性剂分别与羧甲基纤维素-乳酸钙混合物、矿物油充分混合5分钟;随后,将这两种混合物在搅拌器上以1500rpm的转速搅拌10分钟进行乳化;之后,对所得乳液进行30秒超声处理。(b)当乳液液滴加入海藻酸钠溶液后,钙离子从乳液中迁移至液滴表面,并与海藻酸链配位结合,形成类似“鸡蛋嵌入蛋盒”的网络结构。

论文链接:https://doi.org/10.1002/macp.202500227

(本文仅供参考学习及传递微流控研究成果,版权归原作者所有,如侵犯权益,请联系删除)