随着油田开发的不断深入,提高原油采收率成为关键问题。传统的化学驱油技术,如聚合物驱油和表面活性剂驱油,在高温、高盐度和强非均质性等复杂油藏条件下的应用受到限制。聚合物易在地层中发生剪切降解和化学降解,导致粘度损失和驱替-流度控制能力下降;表面活性剂在岩石表面的严重吸附增加了使用成本,并使得深层油藏的有效浓度不足。此外,在恶劣的油藏条件下,传统化学剂的性能急剧下降,难以达到预期的驱油效果。

近期,常州大学浮历沛副教授团队创新性采用微流控技术,成功制备出以聚氨酯为壁材、表面活性剂为芯材的驱油微胶囊,该微胶囊兼具规则形貌、均一粒径及快速靶向释放特性,能耐受高温高盐储层环境。团队通过系统实验明确其可通过降低油水界面张力、改变岩石润湿性双重路径提升原油采收率,为复杂油藏高效开发提供了新的技术方案。相关研究以“Polyurethane Microcapsules Based on Microfluidic Technology for Enhanced Oil Recovery”为题目,发表于期刊《Energy & Fuels》。

本文要点:

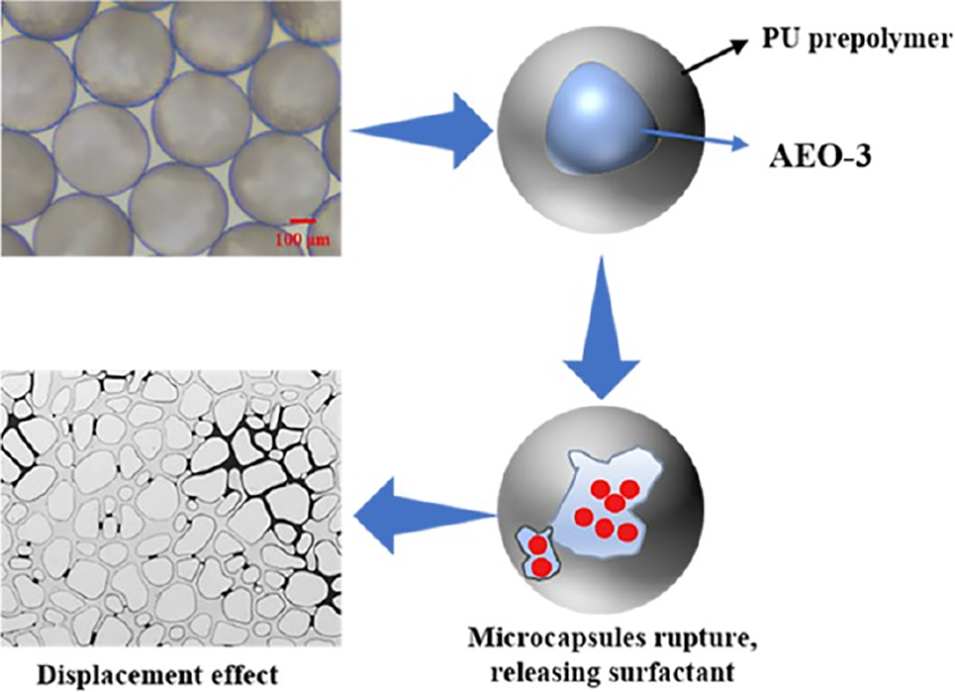

1、该研究借助微流控技术,以表面活性剂为芯材、聚氨酯为壁材,成功制备出形貌规则、粒径均一且单分散性优良的聚氨酯微胶囊。

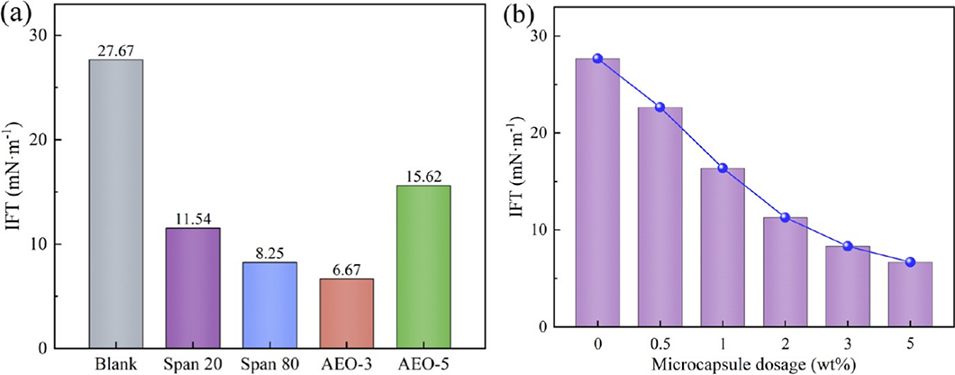

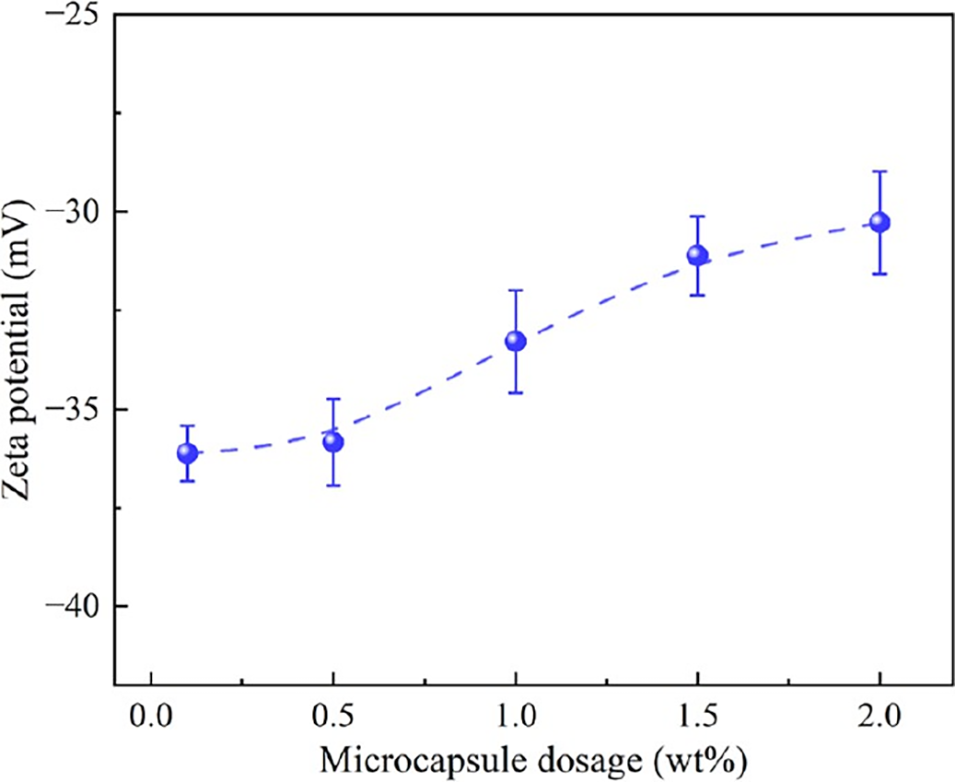

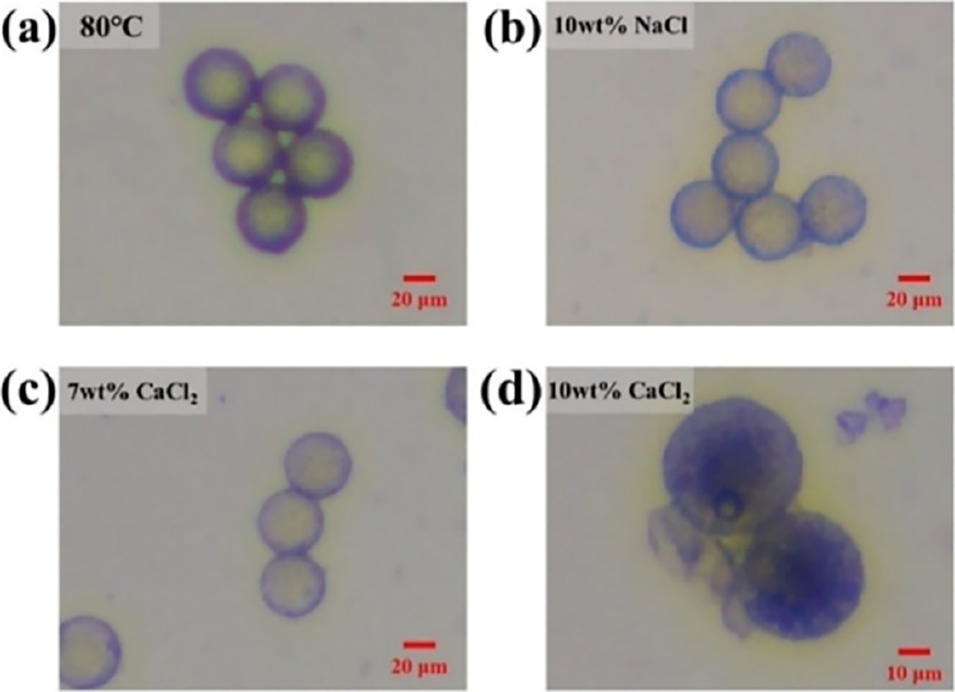

2、微胶囊最小粒径约 44.5μm,平均直径 67.4μm,在轻质油和重质油中均展现出快速靶向释放特性,重质油中 10s 内即可完全溶解;封装 AEO-3 表面活性剂的微胶囊能将油水界面张力从 27.68mN・m⁻¹ 降至 6.67mN・m⁻¹,0.1wt% 浓度时分散体系 Zeta 电位达 - 36.12±0.7mV,稳定性良好,且在 80℃高温、10wt% NaCl 与 7wt% CaCl₂高盐条件下可保持形态完整。

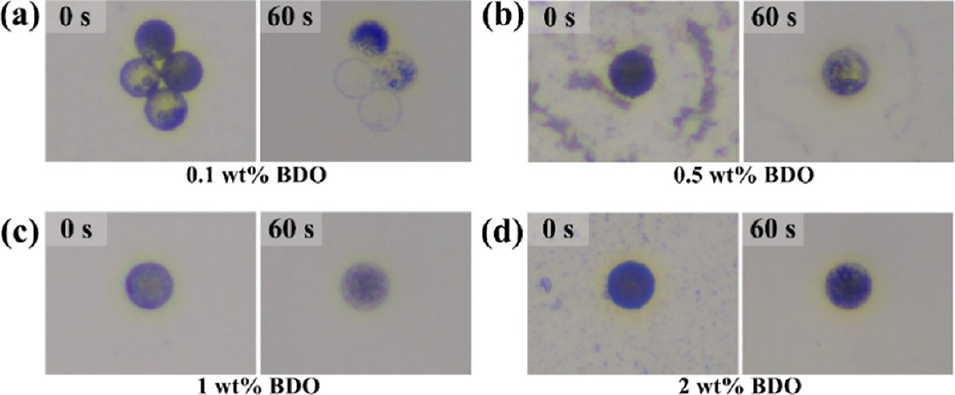

3、研究发现,微胶囊释放性能主要由壳层结构决定,扩链剂用量增加会抑制其在油相中的释放,而芯材类型影响较小。

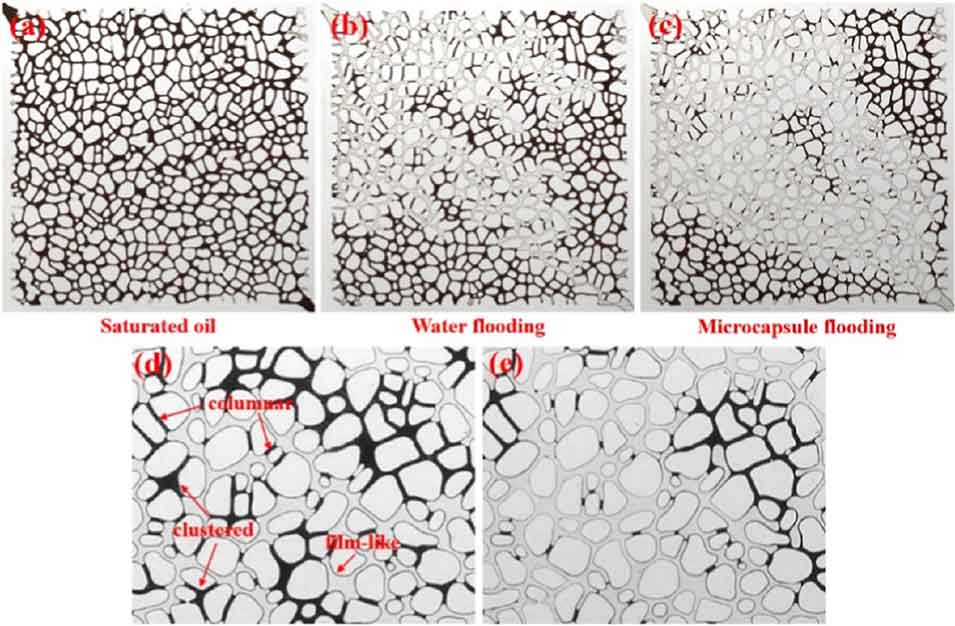

4、微观驱油实验表明,该微胶囊可通过靶向释放表面活性剂、降低油水界面张力及改变岩石润湿性,多方面改善原油剥离与流动特性,有效提高原油采收率,为智能驱油剂的发展提供了有力支持。

微胶囊在实际油田应用中还需要解决哪些问题?

1、规模化制备的效率与成本平衡:该研究采用的实验室微流控装置为小型化体系,单批次产量有限。实际应用需开发连续化、高通量微流控设备,优化原料配比(如降低 IPDI 等高价试剂的用量),解决 “实验室性能优异、工业化成本过高” 的矛盾。

2、极端储层条件的耐受性强化:研究证实微胶囊可耐受 80℃、10 wt% NaCl 和 7 wt% CaCl₂,但实际油田存在更高温度(>120℃)、更高盐度(含 Mg²⁺等多价离子)及高压(>20 MPa)环境。需进一步改性壳材,如引入耐高温的聚酰亚胺或抗高盐的交联基团,提升极端条件下的结构稳定性。

3、储层孔隙的适配性优化:文中微胶囊最小粒径 44.5 μm,而实际油藏孔隙喉道尺寸多为 1-10 μm,易导致微胶囊堵塞孔隙。需通过调控微流控装置的通道尺寸、两相流速比,制备粒径<10 μm 的微胶囊,同时保证小粒径下的包封率与释放性能不衰减。

4、长期运移中的稳定性与损耗控制:现场驱替过程中,微胶囊需经历长距离运移(数千米),面临剪切冲刷、岩石吸附等问题。文中 Zeta 电位数据(0.1 wt% 时 - 36.12 mV)显示其分散稳定性良好,但需进一步通过表面改性(如接枝抗吸附基团)降低岩石表面吸附损耗,同时优化悬浮体系配方,避免运移过程中聚集沉降。

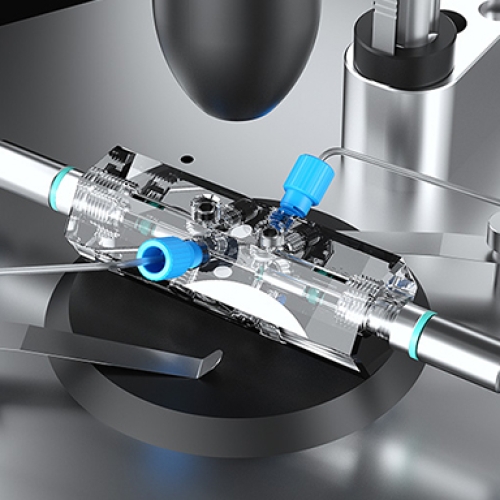

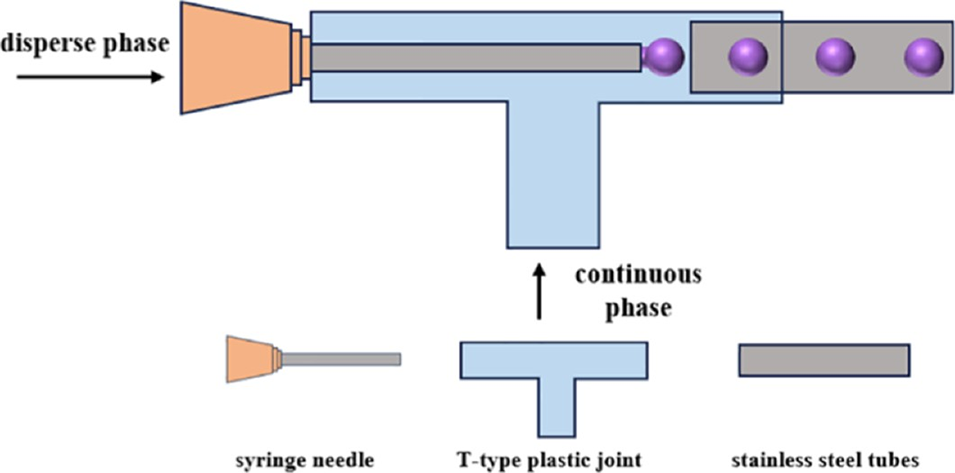

图1 微流控装置模型示意图

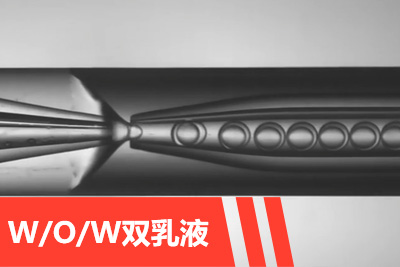

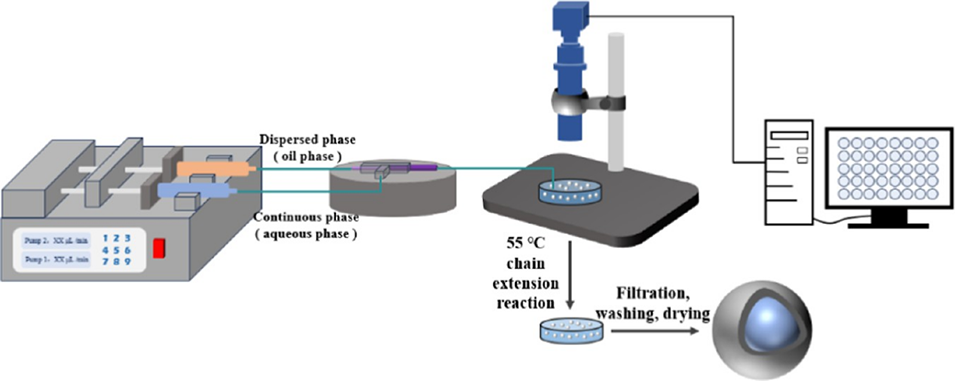

图2 微胶囊制备流程图

微胶囊的制备过程中,如何保证其形貌规则和粒径均一?

1、微流控装置的结构化设计:采用流动聚焦型微流控装置,由注射器针头、T 型塑料接头和不锈钢毛细管组装而成,确保分散相(油相)在连续相(水相)中形成单分散液滴。装置组装时严格保证中心轴同轴对齐,固定于载玻片以避免操作中偏移,从源头控制液滴生成的一致性。

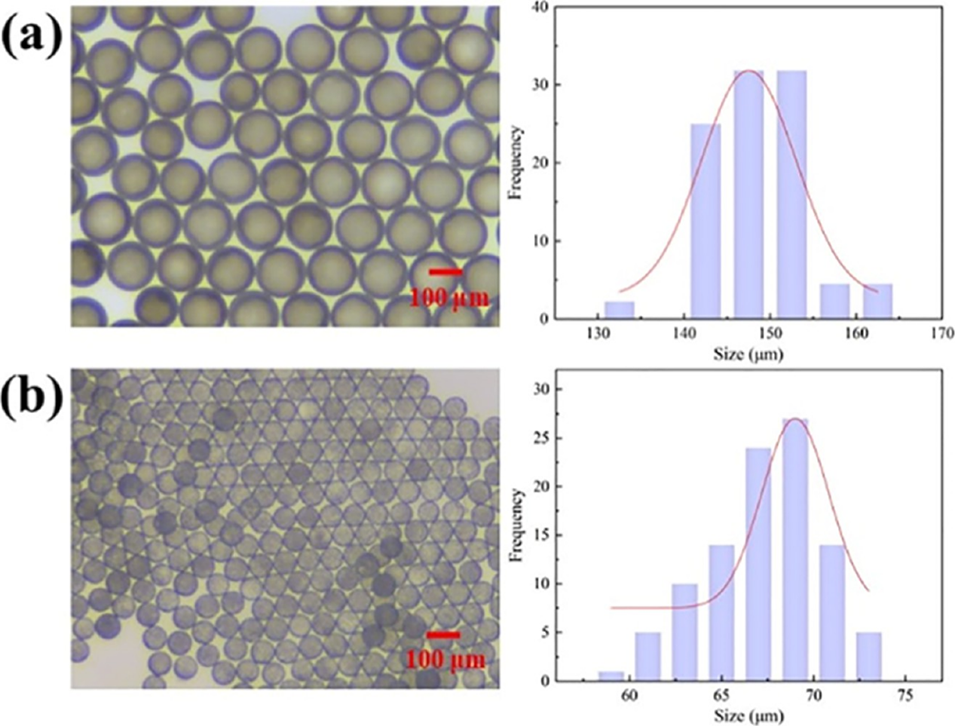

2、两相流速的精准调控:设定明确的流体流速参数,水相(连续相)流速为 120 μL/min,油相(分散相)流速为 10 μL/min。稳定的流速比可避免液滴融合或断裂不均,确保生成的初始乳液液滴粒径分布狭窄(137-152 μm,平均 149.1 μm),为后续微胶囊粒径均一奠定基础。

3、乳化剂与固化工艺的协同作用:以 SDBS 为乳化剂,通过其阴离子基团吸附在液滴表面,利用静电排斥稳定乳液,防止液滴聚集;固化阶段采用 55℃下 4 小时的链增长反应,PU 预聚体与 BDO 的交联过程均匀进行,避免局部反应速率差异导致的形貌畸变,最终获得粒径分布 65-71 μm、平均 67.4 μm 的规则微胶囊。

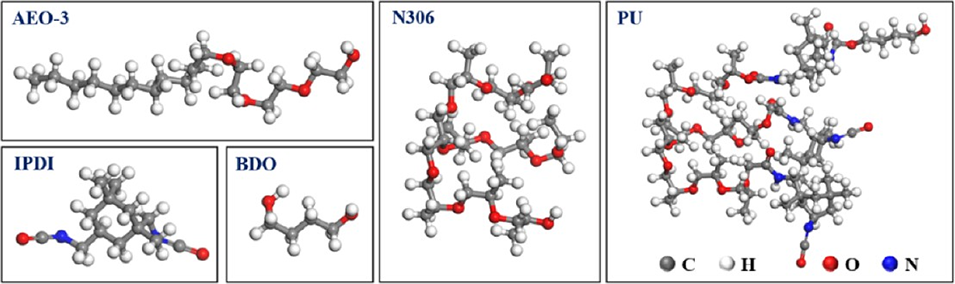

图3 AEO-3、IPDI、BDO、N306 及聚氨酯(PU)的分子结构

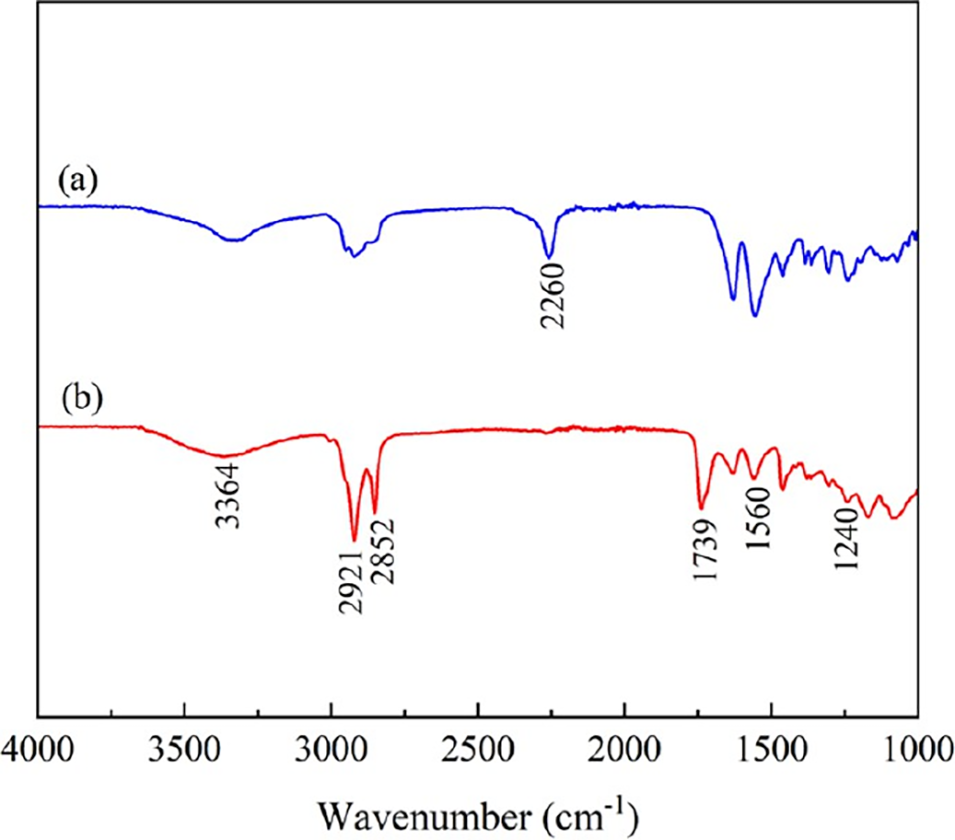

图4 微胶囊的红外光谱图:(a)IPDI 的红外光谱;(b)微胶囊壳层的红外光谱

图5 乳液与微胶囊的光学显微镜图像:(a)乳液液滴的粒径分布与形貌;(b)微胶囊的粒径分布与形貌

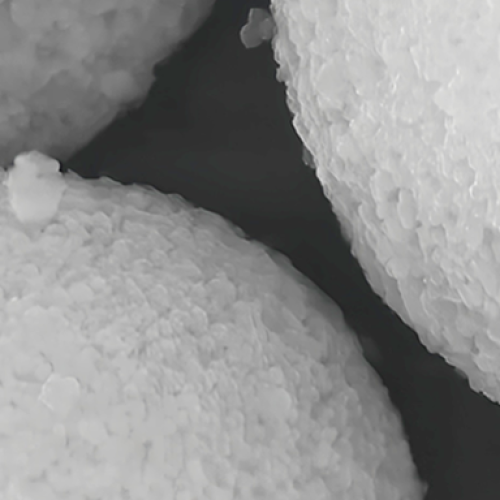

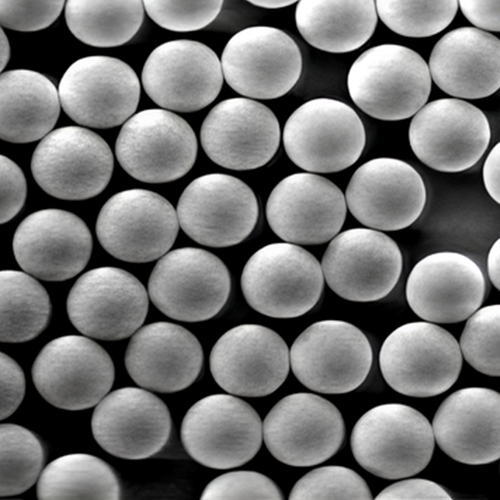

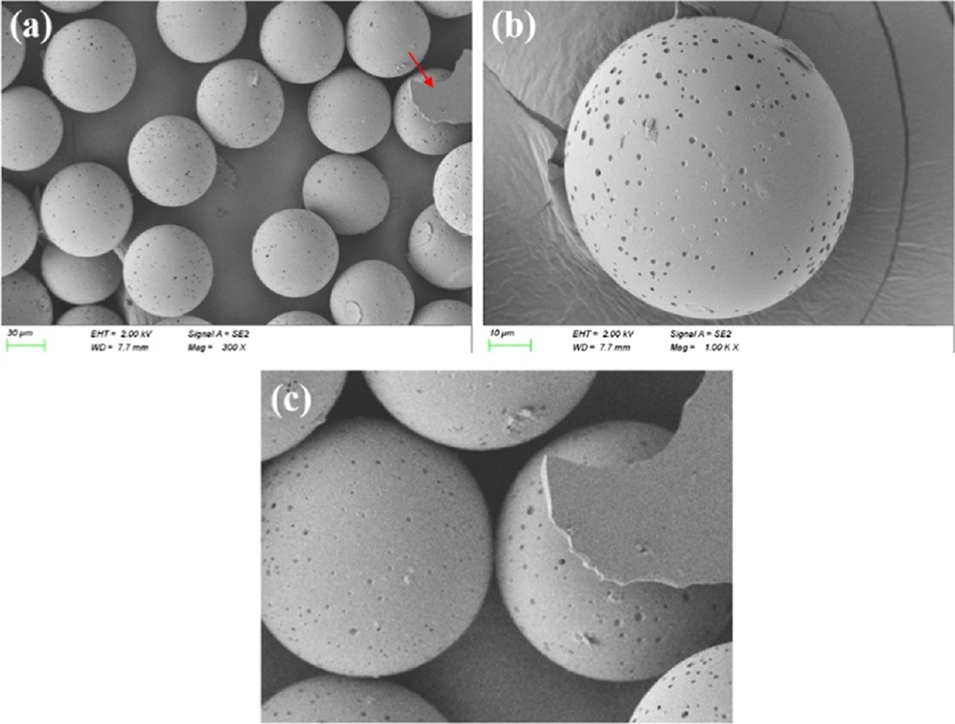

图6 微胶囊的扫描电子显微镜(SEM)图像:(a)微胶囊的整体形貌及壳层破裂情况(红色箭头所示);(b)微胶囊的表面形貌;(c)微胶囊壳层的内表面形貌

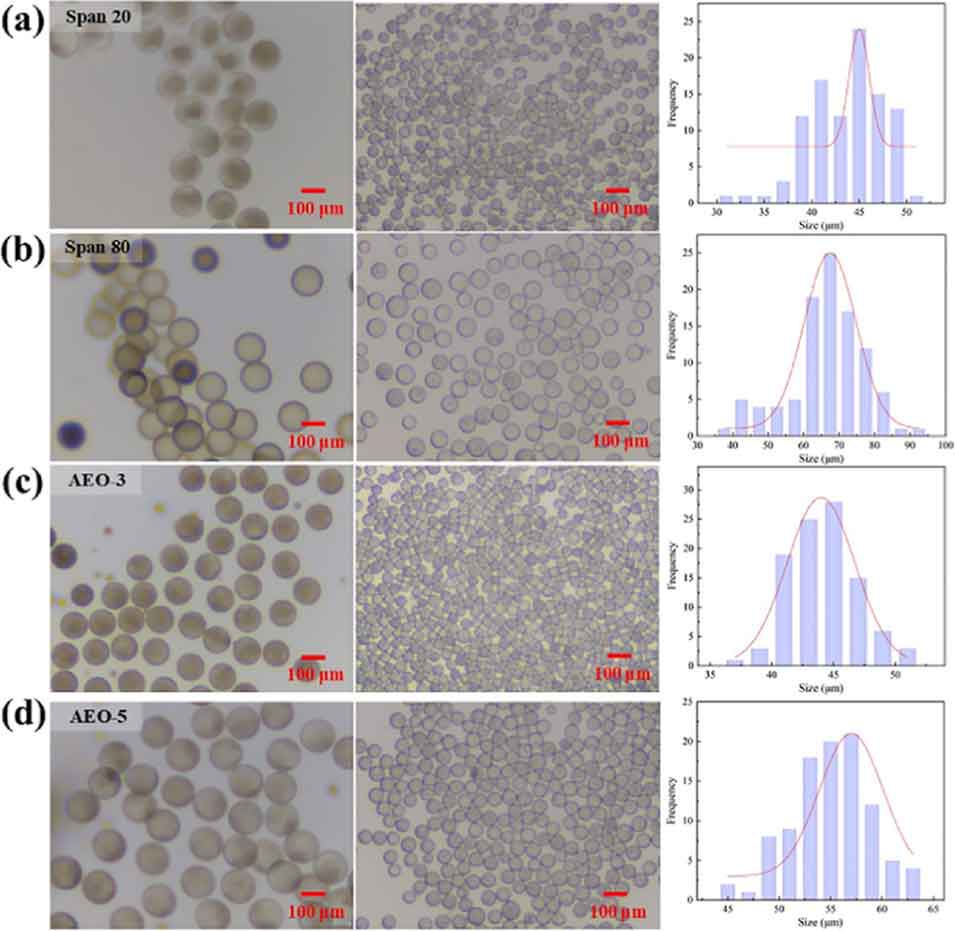

图7 芯材类型对乳液及微胶囊的影响:(a)Span 20;(b)Span 80;(c)AEO-3;(d)AEO-5

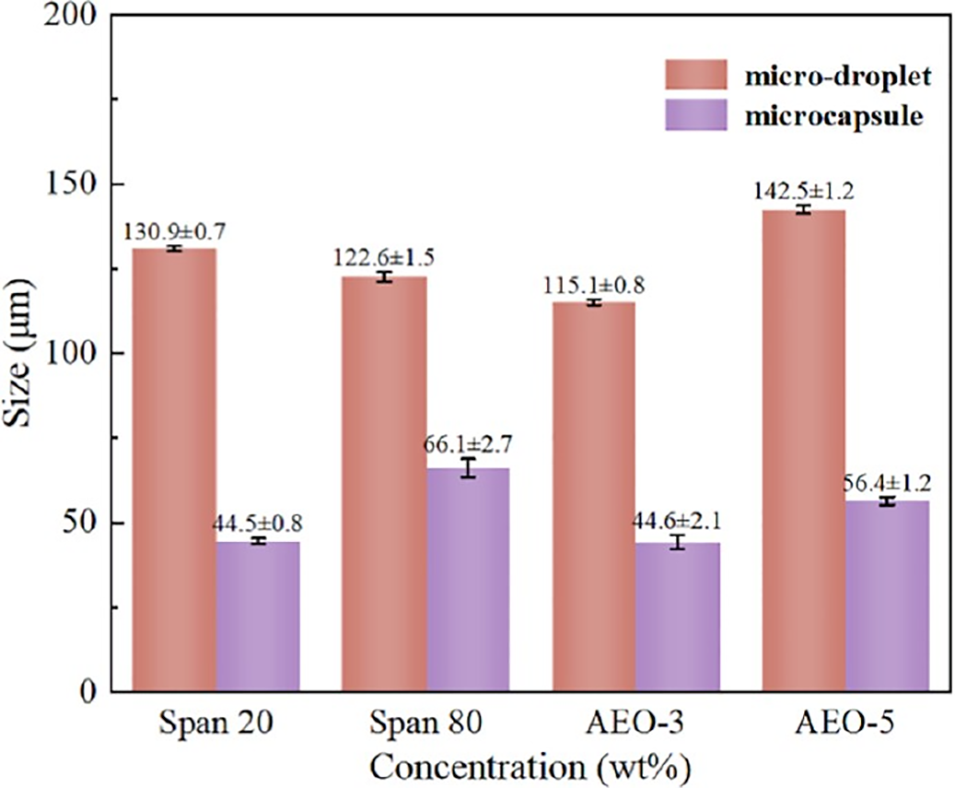

图8 芯材类型对乳液及微胶囊粒径的影响

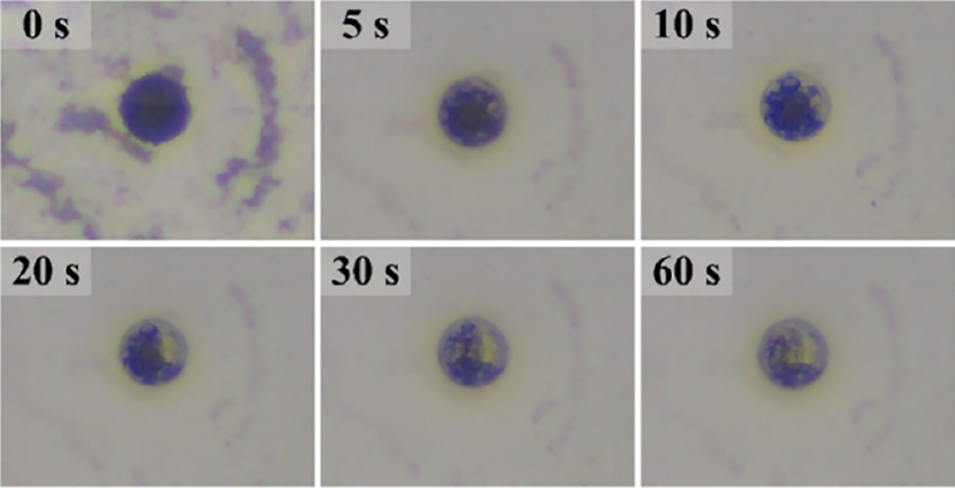

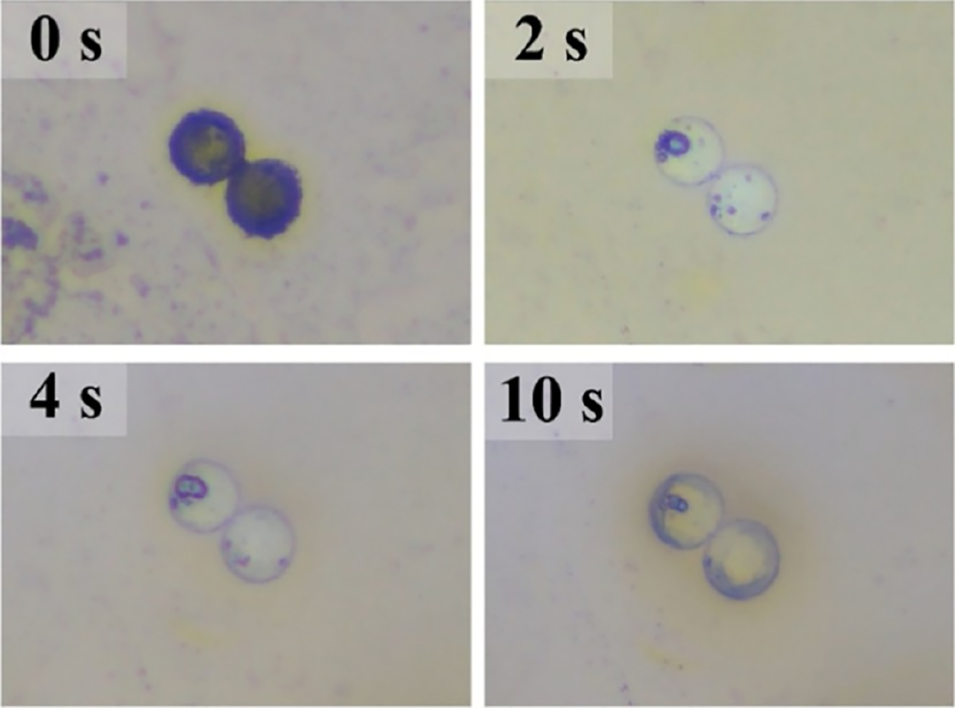

图9 微胶囊在轻质油中溶解的光学显微镜图像

图10 微胶囊在重质油中溶解的光学显微镜图像

图11 油水界面张力测试图:(a)封装不同表面活性剂的微胶囊;(b)封装 AEO-3 的微胶囊

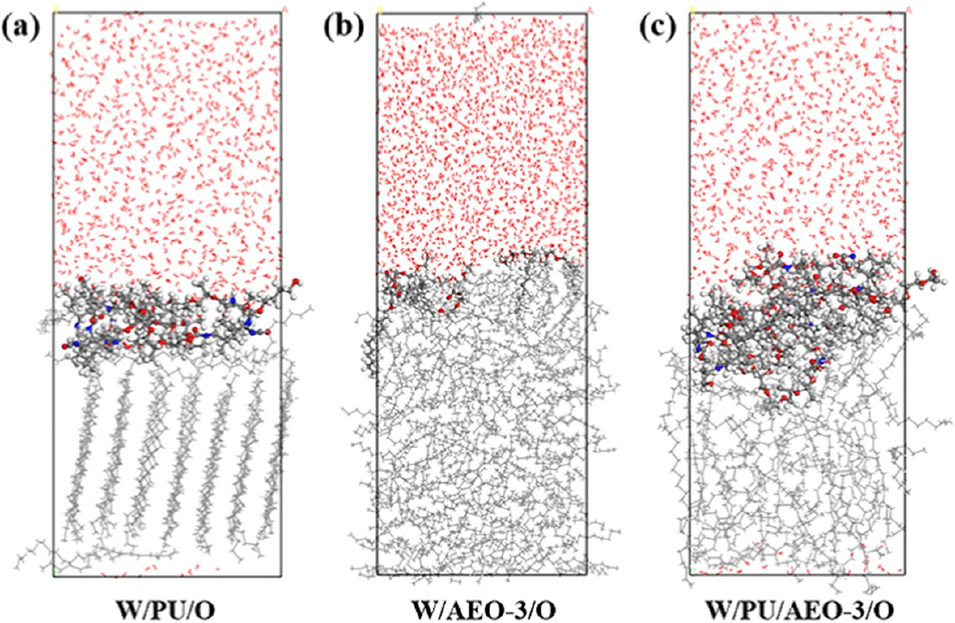

图12 油水体系的平衡结构:(a)水 / 聚氨酯 / 油(W/PU/O)体系;(b)水 / AEO-3 / 油(W/AEO-3/O)体系;(c)水 / 聚氨酯 / AEO-3 / 油(W/PU/AEO-3/O)体系

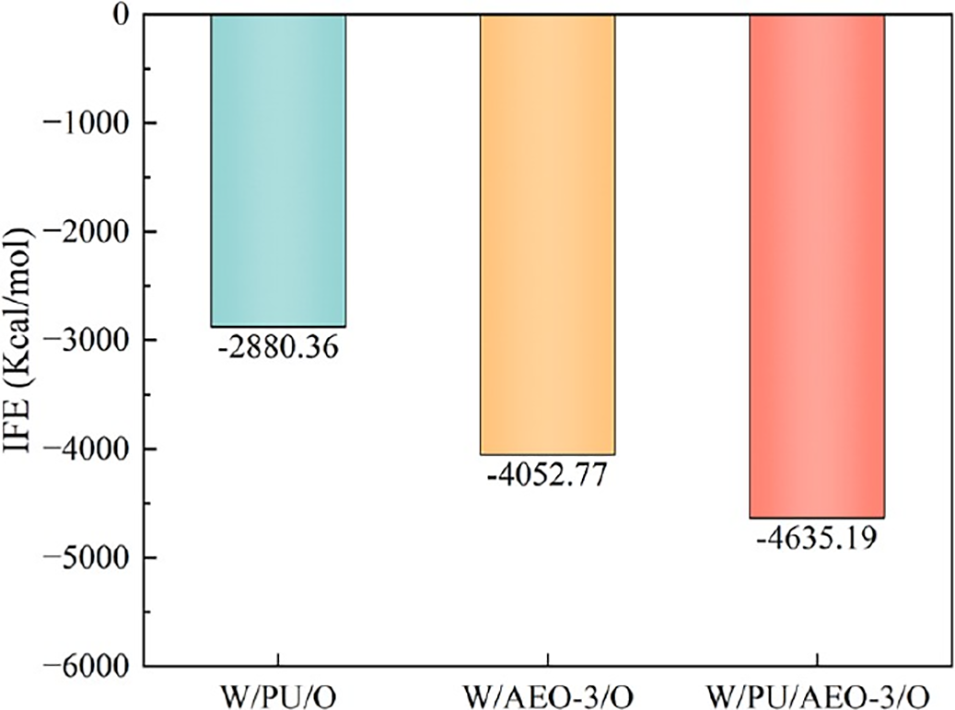

图13 不同油水体系的界面形成能

图14 不同用量下微胶囊分散液的 Zeta 电位

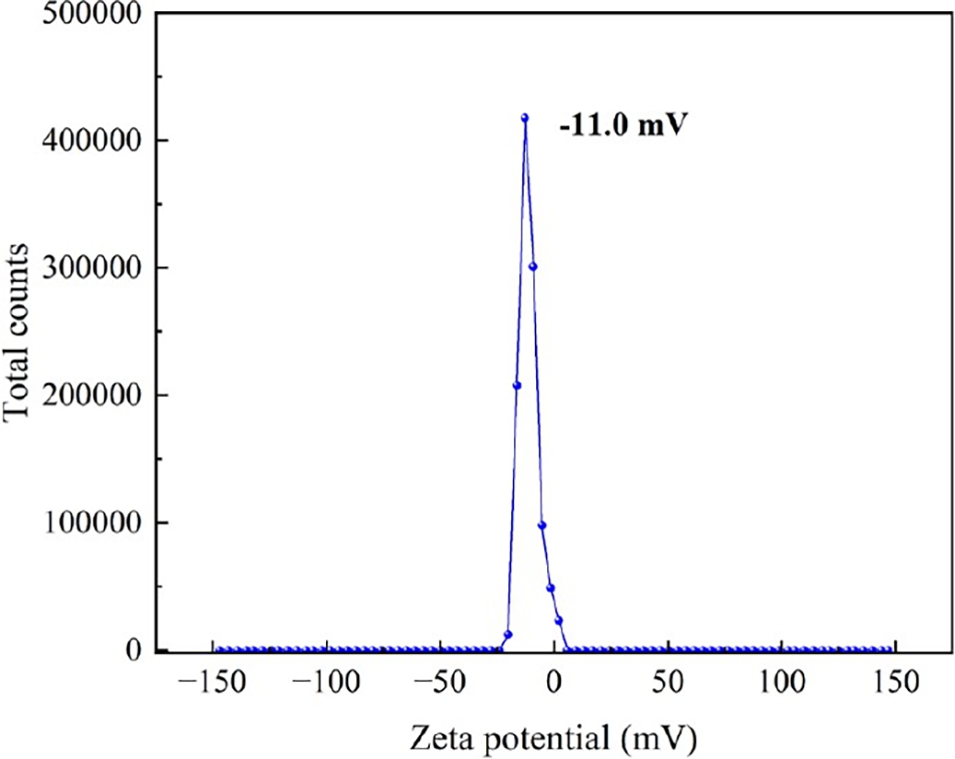

图15 以吐温 80 为乳化剂制备的微胶囊分散液(0.1wt%)的 Zeta 电位分布

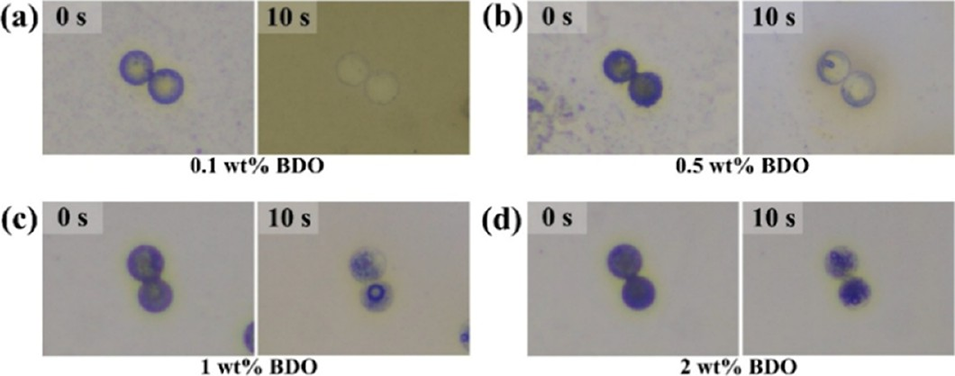

图16 不同扩链剂用量制备的微胶囊在轻质油中溶解的光学显微镜图像:(a)0.1wt% BDO;(b)0.5wt% BDO;(c)1wt% BDO;(d)2wt% BDO

图17 不同扩链剂用量制备的微胶囊在重质油中溶解的光学显微镜图像:(a)0.1wt% BDO;(b)0.5wt% BDO;(c)1wt% BDO;(d)2wt% BDO

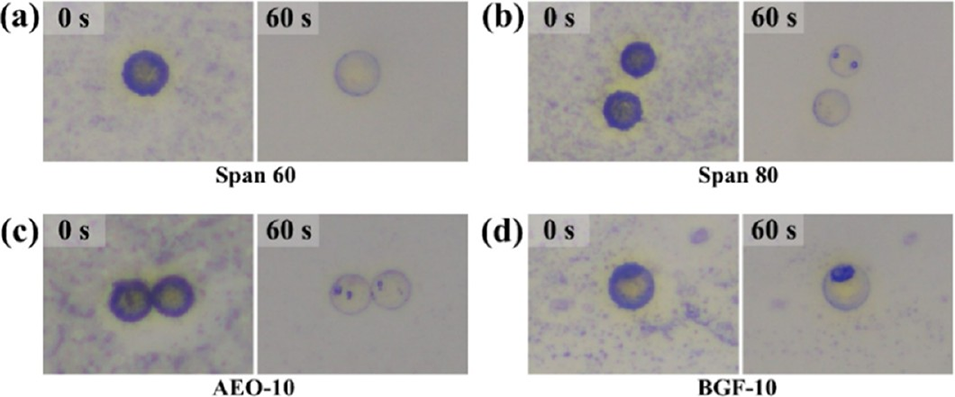

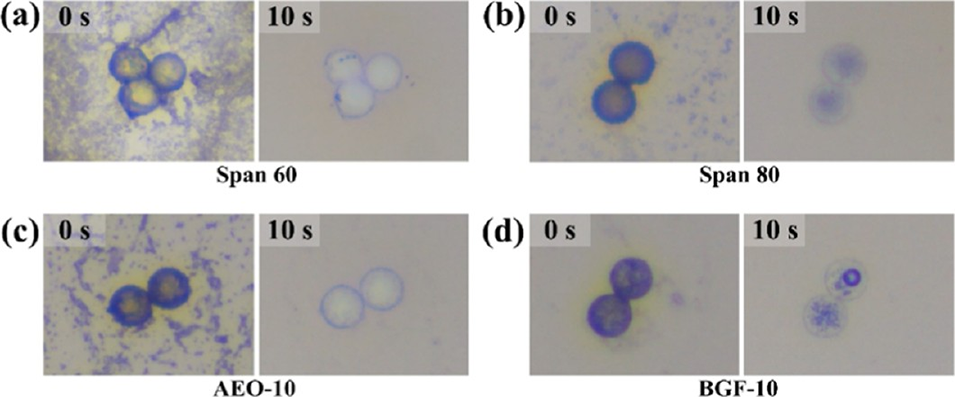

图18 封装不同表面活性剂的微胶囊在轻质油中溶解的光学显微镜图像:(a)Span 60;(b)Span 80;(c)AEO-10;(d)BGF-10

图19 封装不同表面活性剂的微胶囊在重质油中溶解的光学显微镜图像:(a)Span 60;(b)Span 80;(c)AEO-10;(d)BGF-10

图20 微胶囊在(a)高温或(b-d)高盐条件下静置 48 小时后的光学显微镜图像:(a)80℃;(b)10wt% NaCl;(c)7wt% CaCl₂;(d)10wt% CaCl₂

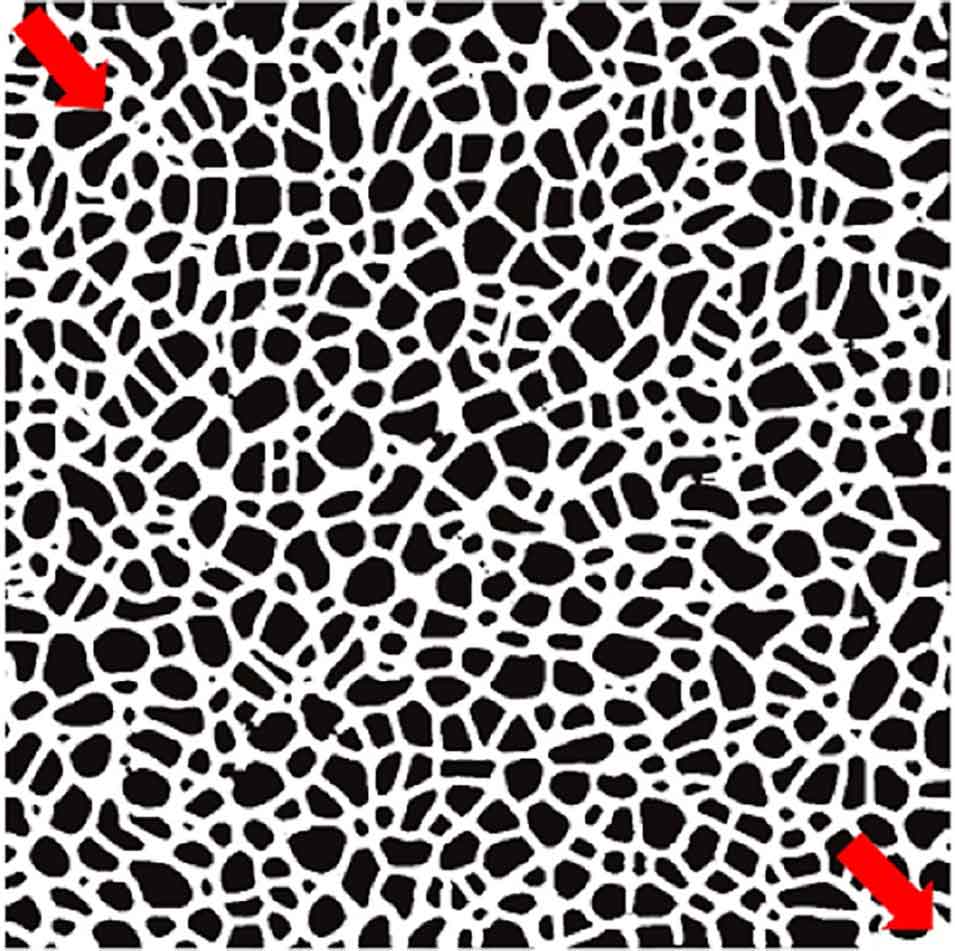

图21 微观模型孔隙通道示意图

图22 微观驱油示意图:(a)饱和油状态;(b)水驱 90 分钟;(c)微胶囊驱 90 分钟;(d)水驱局部放大图;(e)微胶囊驱局部放大图

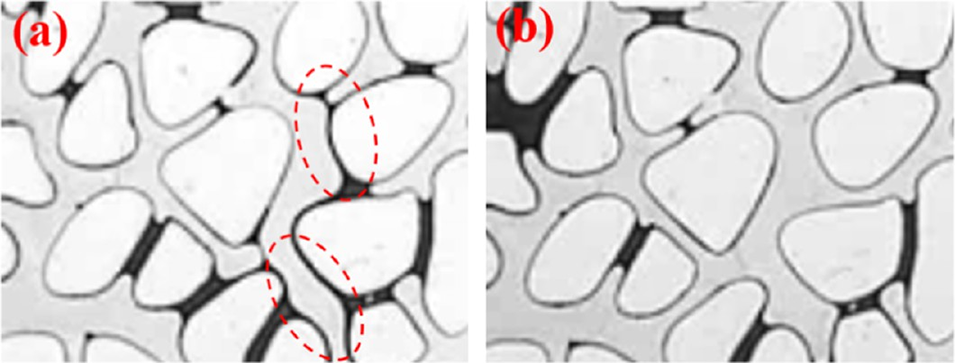

图23 微胶囊驱不同时间的局部放大图:(a)30 分钟;(b)90 分钟

论文链接:https://doi.org/10.1021/acs.energyfuels.5c04911

(本文仅供参考学习及传递微流控研究成果,版权归原作者所有,如侵犯权益,请联系删除)